Приветствую, господа! везде понемногу пишут об этом, а вопрос мне не даёт определится с выбором и связан он с двухмассовым маховиком на двухлитровом движке. ткните в нужную тему, либо ответьте мне беспокойному на вопросы под катом, за что буду очень благодарен.

поиском пользовался, понял что часто с ним (маховиком) беда (шум, рокот, треск, какхотитеназовите), но вот насколько массова болезнь, если так можно выразиться.

1. Насколько распространена беда эта среди двухлитровых двигателей с МКПП?

2. После какого пробега чаще всего дает о себе знать?

3. Есть ли лекарство?

4. Ну и, собственно, какова цена вопроса?

2-х массовый маховик кпп MTX-75 ФФ2 двигатель 2.0/145

Предлагается в данной теме собрать всю информацию по проблеме с 2-х массовым маховиком. Пишите мне какие сообщения надо перенести в данную тему, буду переносить. Отдельное Спасибо первопроходцу Кочевник78 и за обобщение информации FeodorY С уважением, Malish |

1. Как часто встречается: судя по поиску http://ffclub.ru/search/posts/?q=маховик&topicid=3809 встречается часто.

2. На каком пробеге встречается: зависит и от стиля вождения и многих факторов, у кого на 65 тык. у кого на 110-117 тык. Кто то писал что Форд вроде обещает ходимость 2-массового маховика 180 тык.

3. Для увеличения ресурса двухмассового маховика и сцепления к нему рекомендуется:

3.1. Не допускать длительную езду на низких оборотах – близких к холостым.

В этом режиме крутильные колебания у вращающегося коленвала очень высоки, что и приводит к ускоренной поломке пружин двухмассового маховика.

3.2. Глушить двигатель, выжав педаль сцепления.

4. Варианты решения:

4.1. По методу Кочевник78 : 2-х массовый маховик кпп MTX-75 ФФ2 двигатель 2.0/145 (сообщение #15015074)

4.2. По методу FeLiX-911 оставить одномассовый маховик, стартер и корзину от 1.8 с установкой дополнительно выточенной проставки для выжимного подшипника: 2-х массовый маховик кпп MTX-75 ФФ2 двигатель 2.0/145 (сообщение #18266080) Чертеж проставки в комплекте.

4.3. Замена сцепления и маховика от EXEDY: Проблемы со СЦЕПЛЕНИЕМ (сообщение #15705631)

4.4. Замена одномассового маховика от Мазда 3 2.0 по методу Borovskih-dmitri: 2-х массовый маховик кпп MTX-75 ФФ2 двигатель 2.0/145 (сообщение #18565135)

Была НЕУДАЧНАЯ ПОПЫТКА Радикального решение заменить сцепление и маховик от FF2 1.8/125 л.с. спасибо за отчет Buzz LightYear Проблемы со СЦЕПЛЕНИЕМ (сообщение #10152486)

Может кто попробует доработать вариант и довести до рабочего варианта? Доработали, см. п. 4.2.

5. Цены: (информация уточняется Malish)

Topic handbook:

Вариант решения проблемы с 2-х массовым маховиком от Кочевник78Вариант ремонта 2-х массового маховиком по методу Кочевник78 от dizz74

Вариант установки одномассового маховика от 1.8 с проставкой от FeLiX-911

2-х массовый маховик от ФФ3 240 мм

Корзина и диска Транзита + маховик от 1,8

Отчет по установке одномассового маховика от мазда 3 2.0 от Borovskih-dmitri

Размеры 2-х массового маховика от Leonid1822

Комплект сцепления FMK1009 Exedy с одномассовым маховиком

Комплект сцепления Митсуко для Ford Focus 04-07

| 2-х, двух, массовый, маховик, гремит, сцепление, коробка, мкпп, замена сцепления, кпп, мтх-75 |

FeodorY

27 February 2013

2-х массовый маховик кпп MTX-75 ФФ2 двигатель 2.0/145

326K

views

views

159

members

members

999

posts

posts

wertylo

2-х массовый маховик на фордах с МКПП у всех издаёт звук, у 99%, оставшийся 1% либо этот звук не слышат, либо не понимают что это маховик. Кроме звука никакой беды в этом нет

2-х массовый маховик на фордах с МКПП у всех издаёт звук, у 99%, оставшийся 1% либо этот звук не слышат, либо не понимают что это маховик. Кроме звука никакой беды в этом нет

Во Во у меня было 3 авто ФМК с 2.0 мкпп и мтх75, на всех появлялся со временем рокот в первые 20000км, у кого-то тише у кого-то громче (что аж друг указывал мне на эту проблему, "че это у тебя так кряхтит?")

На всех трех авто у меня была такая беда. Езжу по всякому!!!

Чтобы усилить этот рокот, можно нажать на педаль сцепления в первые 3-6см хода и задержать ногу, сразу будет слышно как там кряхтеть сильней начинает в 2 раза. Но рокот слышно только во время прогрева, или только на ХХ ходу.

На всех трех авто у меня была такая беда. Езжу по всякому!!!

Чтобы усилить этот рокот, можно нажать на педаль сцепления в первые 3-6см хода и задержать ногу, сразу будет слышно как там кряхтеть сильней начинает в 2 раза. Но рокот слышно только во время прогрева, или только на ХХ ходу.

Всем известна проблема гремящих маховиков на 2-х литровых авто с МКПП. И у меня ближе к пробегу 200 000 км мой маховик начал издавать отчётливые громыхающие звуки. Так вот, мне от прежнего хозяина достался б/у маховик, который лежал в гараже. Замена была приблизительно на 100000 км. Все симптомы износа были налицо. Если люфт внутренней части относительно внешней при вращении составлял около 5 градусов (3 зуба венца маховика), то осевой был около 4 м и было понятно, что всё это будет греметь. Цены на новые маховики совсем не радовали и я решил реанимировать то, что есть.

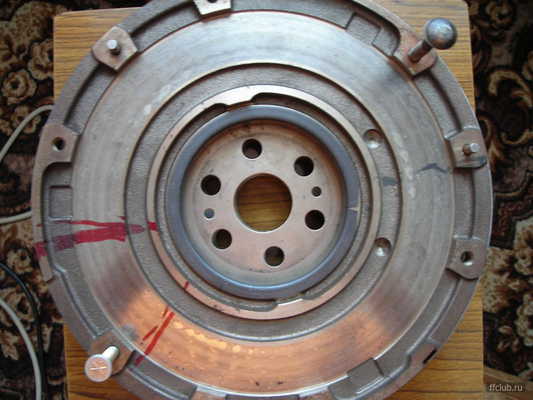

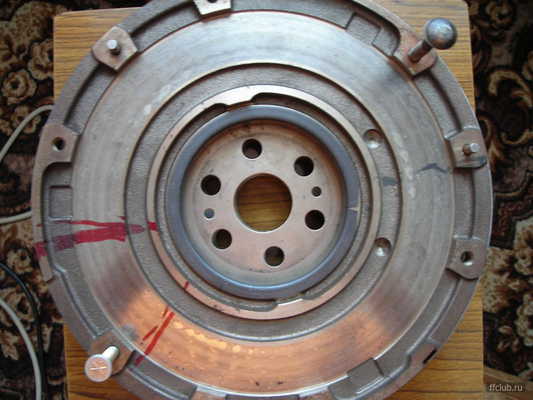

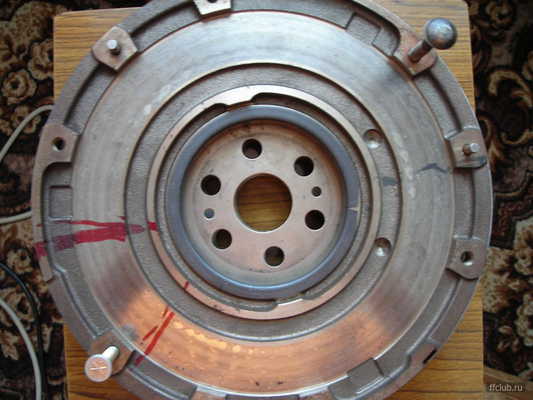

Для начала разобрал маховик. Две транспортные заклёпки сбиваются легко и моему взору предстала вот такая картина (внутренности уже очищены от смазки):

Работа двухмассового маховика основана на принципе гашения крутилных колебаний упругими элементами. Крутящий момент передаётся от внешней части к внутренней через пластиковые клинья. А пиковые нагрузки гасятся пружинами.

Осмотр всех элементов конструкции выявил небольшой износ трущихся поверхностей пластиковых клиньев и внешней части маховика. На металле пальцем ощущалась выработка в пределах 0,1 мм. Что не удивительно, так как она сделана из низкоуглеродистой стали для обеспечения технологичности (иначе не проштампуешь нахолодно). Рабочая поверхность внутренней части была на твёрдую четвёрку. Шероховатость от резца даже не стерлась и только в трёх местах видны были небольшие прижоги.

По всему было ясно, что износ минимален и люфт при вращении обусловлен технологией сборки, так как сборка с натягом (упругие элементы немного сжаты) в условиях массового производства очень затруднена.

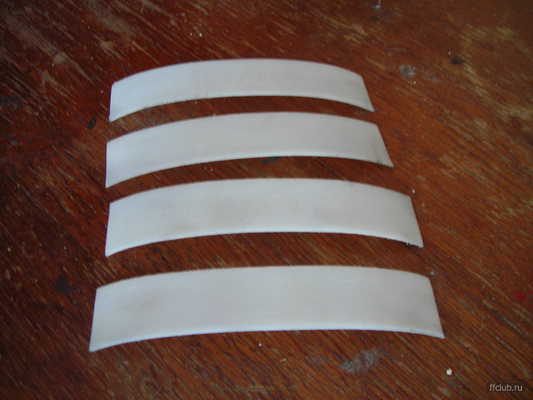

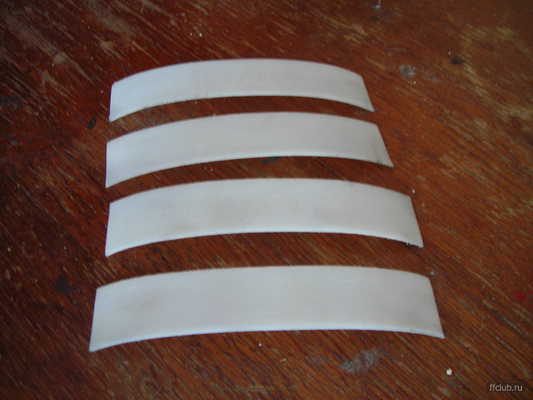

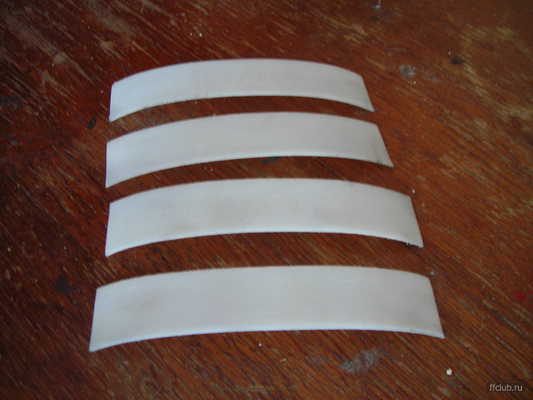

Для устранения люфтов решил изготовить шесть прокладок из полиамида размерами 1*22*111 мм. Толщину подбирал эмпирическим путём. Обработка полиамида тот ещё секас , но при желании всё возможно.

, но при желании всё возможно.

Для надёжности прокладки закрепил полиуретановым клеем. Но они и так бы оттуда ни куда не делись.

Осевой люфт устранил, проточив у знакомого токаря фланцевую шайбу с внутреннней стороны

поверхность с отверстиями (величина проточки - 0,3 мм)

При этом шайба села глубже в пластиковый подшипник и плотнее прижала внутреннюю часть. Собрал, проверил - биение ушло!

При этом шайба села глубже в пластиковый подшипник и плотнее прижала внутреннюю часть. Собрал, проверил - биение ушло!  При этом надо быть аккуратным с поверхностями, что прилегают к пластиковому подшипнику. Они отполированны до блеска, а шайба изготовленна из мягкого металла и легко царапется. Если не заметить царапину, то она быстрее уработает пластик. Я немного царапнул, так пришлось нулёвкой зачищать.

При этом надо быть аккуратным с поверхностями, что прилегают к пластиковому подшипнику. Они отполированны до блеска, а шайба изготовленна из мягкого металла и легко царапется. Если не заметить царапину, то она быстрее уработает пластик. Я немного царапнул, так пришлось нулёвкой зачищать.

Ну а дальше самое интересное - собрать две половины, преодолев сопротивление упругих элементов. Это ещё хуже, чем обработка полиамида Но у меня получилось и теперь люфтов нет и маховик можно ставить на авто.

Но у меня получилось и теперь люфтов нет и маховик можно ставить на авто.

Ну есть ещё и тонкости. Если кто обратил внимание, то у меня на платиковых клинях стоят цифры и есть чёрные и красные полоски на частях маховика. Так я пометил взаимное расположение, чтобы не нарушить балансировку. И важно не забыть заложить смазку на рабочие поверхности клиньев и теперь уже полиамидных прокладок.

После установки и испытаня обязательно отпишусь. Спасибо за внимание

Для начала разобрал маховик. Две транспортные заклёпки сбиваются легко и моему взору предстала вот такая картина (внутренности уже очищены от смазки):

Скрытый текст

вид сверху на внутреннюю часть без флнцевой прижимной шайбы (серая окантовка внутри - пластиковый подшипник)

две прижимных шайбы

две прижимных шайбы

внешняя часть с упругими элементами (подпружиненные пластиковые клинья)

внешняя часть с упругими элементами (подпружиненные пластиковые клинья)

вид снизу на внутреннюю часть с неправильным ромбододекаэдром (двенадцатигранником)

вид снизу на внутреннюю часть с неправильным ромбододекаэдром (двенадцатигранником)  пластина с отверстиями может вращаться относительно тела внутренней части маховика.

пластина с отверстиями может вращаться относительно тела внутренней части маховика.

упругие элементы (пластиковые клинья и пружины) и их расположение в маховике

упругие элементы (пластиковые клинья и пружины) и их расположение в маховике

пластина с отверстиями может вращаться относительно тела внутренней части маховика.

пластина с отверстиями может вращаться относительно тела внутренней части маховика.

x

Работа двухмассового маховика основана на принципе гашения крутилных колебаний упругими элементами. Крутящий момент передаётся от внешней части к внутренней через пластиковые клинья. А пиковые нагрузки гасятся пружинами.

Осмотр всех элементов конструкции выявил небольшой износ трущихся поверхностей пластиковых клиньев и внешней части маховика. На металле пальцем ощущалась выработка в пределах 0,1 мм. Что не удивительно, так как она сделана из низкоуглеродистой стали для обеспечения технологичности (иначе не проштампуешь нахолодно). Рабочая поверхность внутренней части была на твёрдую четвёрку. Шероховатость от резца даже не стерлась и только в трёх местах видны были небольшие прижоги.

По всему было ясно, что износ минимален и люфт при вращении обусловлен технологией сборки, так как сборка с натягом (упругие элементы немного сжаты) в условиях массового производства очень затруднена.

Для устранения люфтов решил изготовить шесть прокладок из полиамида размерами 1*22*111 мм. Толщину подбирал эмпирическим путём. Обработка полиамида тот ещё секас

, но при желании всё возможно.

, но при желании всё возможно.

Скрытый текст

прокладки из полиамида (уже прриняли нужну форму после тестовой установки)

они же, установленные на рабочие поверхности

они же, установленные на рабочие поверхности

x

Для надёжности прокладки закрепил полиуретановым клеем. Но они и так бы оттуда ни куда не делись.

Осевой люфт устранил, проточив у знакомого токаря фланцевую шайбу с внутреннней стороны

поверхность с отверстиями (величина проточки - 0,3 мм)

При этом надо быть аккуратным с поверхностями, что прилегают к пластиковому подшипнику. Они отполированны до блеска, а шайба изготовленна из мягкого металла и легко царапется. Если не заметить царапину, то она быстрее уработает пластик. Я немного царапнул, так пришлось нулёвкой зачищать.

При этом надо быть аккуратным с поверхностями, что прилегают к пластиковому подшипнику. Они отполированны до блеска, а шайба изготовленна из мягкого металла и легко царапется. Если не заметить царапину, то она быстрее уработает пластик. Я немного царапнул, так пришлось нулёвкой зачищать.Ну а дальше самое интересное - собрать две половины, преодолев сопротивление упругих элементов. Это ещё хуже, чем обработка полиамида

Но у меня получилось и теперь люфтов нет и маховик можно ставить на авто.

Но у меня получилось и теперь люфтов нет и маховик можно ставить на авто.

Ну есть ещё и тонкости. Если кто обратил внимание, то у меня на платиковых клинях стоят цифры и есть чёрные и красные полоски на частях маховика. Так я пометил взаимное расположение, чтобы не нарушить балансировку. И важно не забыть заложить смазку на рабочие поверхности клиньев и теперь уже полиамидных прокладок.

После установки и испытаня обязательно отпишусь. Спасибо за внимание

Кому интересна тема с ремонтом маховика 2-х массовый маховик кпп MTX-75 ФФ2 двигатель 2.0/145 (сообщение #15015074)

2000 км назад я поставил себе маховие после данного ремонта. Также поставил сцепление с заменой накладок. Всё хорошо, грохот ушёл и пришла плавность при переключении передач. И вот пару дней назад было серьёзное испытание для данного узла в виде штурма горного перевала длиной 3500 м и высотой 800 м с приличным уклоном до 20 градусов с камнями и кочками.тут . После подъёма всё нормально, до дома добрался. Так что теперь могу смело рекомендовать.

. После подъёма всё нормально, до дома добрался. Так что теперь могу смело рекомендовать.

2000 км назад я поставил себе маховие после данного ремонта. Также поставил сцепление с заменой накладок. Всё хорошо, грохот ушёл и пришла плавность при переключении передач. И вот пару дней назад было серьёзное испытание для данного узла в виде штурма горного перевала длиной 3500 м и высотой 800 м с приличным уклоном до 20 градусов с камнями и кочками.тут

. После подъёма всё нормально, до дома добрался. Так что теперь могу смело рекомендовать.

. После подъёма всё нормально, до дома добрался. Так что теперь могу смело рекомендовать.

Кочевник78: |

| Всем известна проблема гремящих маховиков на 2-х литровых авто с МКПП. И у меня ближе к пробегу 200 000 км мой маховик начал издавать отчётливые громыхающие звуки. Так вот, мне от прежнего хозяина достался б/у маховик, который лежал в гараже. Замена была приблизительно на 100000 км. Все симптомы износа были налицо. Если люфт внутренней части относительно внешней при вращении составлял около 5 градусов (3 зуба венца маховика), то осевой был около 4 м и было понятно, что всё это будет греметь. Цены на новые маховики совсем не радовали и я решил реанимировать то, что есть. Для начала разобрал маховик. Две транспортные заклёпки сбиваются легко и моему взору предстала вот такая картина (внутренности уже очищены от смазки): Скрытый текст вид сверху на внутреннюю часть без флнцевой прижимной шайбы (серая окантовка внутри - пластиковый подшипник)     пластина с отверстиями может вращаться относительно тела внутренней части маховика. пластина с отверстиями может вращаться относительно тела внутренней части маховика.    x Работа двухмассового маховика основана на принципе гашения крутилных колебаний упругими элементами. Крутящий момент передаётся от внешней части к внутренней через пластиковые клинья. А пиковые нагрузки гасятся пружинами. Осмотр всех элементов конструкции выявил небольшой износ трущихся поверхностей пластиковых клиньев и внешней части маховика. На металле пальцем ощущалась выработка в пределах 0,1 мм. Что не удивительно, так как она сделана из низкоуглеродистой стали для обеспечения технологичности (иначе не проштампуешь нахолодно). Рабочая поверхность внутренней части была на твёрдую четвёрку. Шероховатость от резца даже не стерлась и только в трёх местах видны были небольшие прижоги. По всему было ясно, что износ минимален и люфт при вращении обусловлен технологией сборки, так как сборка с натягом (упругие элементы немного сжаты) в условиях массового производства очень затруднена. Для устранения люфтов решил изготовить шесть прокладок из полиамида размерами 1*22*111 мм. Толщину подбирал эмпирическим путём. Обработка полиамида тот ещё секас  , но при желании всё возможно. , но при желании всё возможно.  Скрытый текст прокладки из полиамида (уже прриняли нужну форму после тестовой установки)    x Для надёжности прокладки закрепил полиуретановым клеем. Но они и так бы оттуда ни куда не делись. Осевой люфт устранил, проточив у знакомого токаря фланцевую шайбу с внутреннней стороны поверхность с отверстиями (величина проточки - 0,3 мм)   При этом надо быть аккуратным с поверхностями, что прилегают к пластиковому подшипнику. Они отполированны до блеска, а шайба изготовленна из мягкого металла и легко царапется. Если не заметить царапину, то она быстрее уработает пластик. Я немного царапнул, так пришлось нулёвкой зачищать. При этом надо быть аккуратным с поверхностями, что прилегают к пластиковому подшипнику. Они отполированны до блеска, а шайба изготовленна из мягкого металла и легко царапется. Если не заметить царапину, то она быстрее уработает пластик. Я немного царапнул, так пришлось нулёвкой зачищать.Ну а дальше самое интересное - собрать две половины, преодолев сопротивление упругих элементов. Это ещё хуже, чем обработка полиамида  Но у меня получилось и теперь люфтов нет и маховик можно ставить на авто. Но у меня получилось и теперь люфтов нет и маховик можно ставить на авто.  Ну есть ещё и тонкости. Если кто обратил внимание, то у меня на платиковых клинях стоят цифры и есть чёрные и красные полоски на частях маховика. Так я пометил взаимное расположение, чтобы не нарушить балансировку. И важно не забыть заложить смазку на рабочие поверхности клиньев и теперь уже полиамидных прокладок. После установки и испытаня обязательно отпишусь. Спасибо за внимание  |

А пластины из фторопласта пойдут,почему именно полиамид

D9idka

Фторопласт из той-же серии, но полиамид немного лучше. Ещё лучше материал, котоый применяется в качнственных шпровых. Название точно не помню

Фторопласт из той-же серии, но полиамид немного лучше. Ещё лучше материал, котоый применяется в качнственных шпровых. Название точно не помню

Кочевник78

У фторопласта свойства скольжения лучше и он есть в исполнении 1мм,не надо ничего подгонять,и стороны будут гладкие,вот. Но полиамид это по сути тот же капролон.

У фторопласта свойства скольжения лучше и он есть в исполнении 1мм,не надо ничего подгонять,и стороны будут гладкие,вот. Но полиамид это по сути тот же капролон.

D D9idka: |

| Кочевник78 У фторопласта свойства скольжения лучше и он есть в исполнении 1мм,не надо ничего подгонять,и стороны будут гладкие,вот. Но полиамид это по сути тот же капролон. |

Значит можно попробовать фторопласт.

Кстати, пробег уже 10 000 км на восстановленном маховике. Недавно слушал под авто звук работы. Еле слышное тарахтение есть, но не прогрессирует. Буду наблюдать

Кочевник78

На майские буду снимать коробку,хочу на море сгонять,а перед этим сделать маховик.Нашел фторопласт один мм и есть полиамид тоже один мм(сам делал,мазоли натер). У друга мондео новый(30000) с таким же мотором,если прислушаться тоже есть тарахтание.

На майские буду снимать коробку,хочу на море сгонять,а перед этим сделать маховик.Нашел фторопласт один мм и есть полиамид тоже один мм(сам делал,мазоли натер). У друга мондео новый(30000) с таким же мотором,если прислушаться тоже есть тарахтание.

Кочевник78

А когда шайбу протачивал ,в центре выступ, на столько же не точил?

А когда шайбу протачивал ,в центре выступ, на столько же не точил?

D D9idka: |

| Кочевник78 А когда шайбу протачивал ,в центре выступ, на столько же не точил? |

Выступ не точил, если не ошибаюсь, то ему до края наружной половинки ещё далеко. Но если будет выступать, то проточить однозначно.

Здорово всем! Недавно поменял маховик на LUK 415045910 - встал идеально, машина - дорестайл 2 литра. Езжу месяц - все ок, так если кто надумает что - берите. Покупал на kuzzap.ru цена 16т.р. Кстаити, на самом маховике заводской номер - он немного не совпадает с тем что на коробке - не пугайтесь. В комплекте были болты, штатные скорее всего не подойдут.

Artem 555: |

| Здорово всем! Недавно поменял маховик на LUK 415045910 - встал идеально, машина - дорестайл 2 литра. Езжу месяц - все ок, так если кто надумает что - берите. Покупал на kuzzap.ru цена 16т.р. Кстаити, на самом маховике заводской номер - он немного не совпадает с тем что на коробке - не пугайтесь. В комплекте были болты, штатные скорее всего не подойдут. |

А месяц, это сколько в км?

Что интересно надо надумать, чтобы потратить 16 т. р. на маховик, который через 50 т. км с большей долей вероятности опять загремит? Или речь идёт про твой б/у маховик?

Что интересно надо надумать, чтобы потратить 16 т. р. на маховик, который через 50 т. км с большей долей вероятности опять загремит? Или речь идёт про твой б/у маховик?

| цитата: |

| Что интересно надо надумать, чтобы потратить 16 т. р. на маховик, который через 50 т. км с большей долей вероятности опять загремит? |

Да с чего ты взял что он загремит? Я сколько ни рыл интернет про этот маховик вообще никаких отзывов не нашел. Зато вот про оригинал и про сакс пишут что они могут загреметь и через 20тыс. Luk - фирма хорошая, ничего там не загремит. А если загремит - буду старый восстанавливать. Цена 16 - дорого? А оригинал и сакс -22! Расскажи мне, умный человек, что надо делать если гремит маховик? Может сметаной его помазать?..

Artem 555

Это конструктивная особенность 2-х массовых маховиков. И у всех производителей конструкция одинаковая.

Ну если ты сделал такой вывод про маховики фирмы Luk, то катайся и ждём отзыв через 30-40 т. км. Особенно радует, что он встал идеально

Для тех, кто ездит как овощ, то момент начала громыхания сдвигается на поздний срок.

А если загремит, то выходов два и один из них ты воплотил и предложил уже

| цитата: |

| Да с чего ты взял что он загремит? Я сколько ни рыл интернет про этот маховик вообще никаких отзывов не нашел. Зато вот про оригинал и про сакс пишут что они могут загреметь и через 20тыс. Luk - фирма хорошая, ничего там не загремит. А если загремит - буду старый восстанавливать. Цена 16 - дорого? А оригинал и сакс -22! Расскажи мне, умный человек, что надо делать если гремит маховик? Может сметаной его помазать? |

Это конструктивная особенность 2-х массовых маховиков. И у всех производителей конструкция одинаковая.

Ну если ты сделал такой вывод про маховики фирмы Luk, то катайся и ждём отзыв через 30-40 т. км. Особенно радует, что он встал идеально

Для тех, кто ездит как овощ, то момент начала громыхания сдвигается на поздний срок.

А если загремит, то выходов два и один из них ты воплотил и предложил уже

Форумчане, подскажите, подойдет ли двухмассовый маховик от Форд Мондео (2л (145) МТХ75) на мой С-Макс (2л (145) МТХ75)?

а случайно никто не рассматривал идею "заварить" маховик и поставить диск с пружинами? кто знает - какой диск подойдет?

Подскажите пожалуйста, как проявляет себя "умерший" двух массовый маховик? У меня стук слышен в районе КПП, вот думаю без вскрытия хоть примерно возможно определить? При нажатии сцепления пропадает.

E etis: |

| Подскажите пожалуйста, как проявляет себя "умерший" двух массовый маховик? У меня стук слышен в районе КПП, вот думаю без вскрытия хоть примерно возможно определить? При нажатии сцепления пропадает. |

Проявляет себя похожим на дизель звуком. Я вот явно слышал и понимал, что это две половинки стучат друг об друга

вот нечто такое и слышно. тоже на "махно грешу", при выжатом сцеплении должно же затихать?

etis

Может затихать, а может и усиливаться. Всяко может быть...

Когда гремело, то нажмёшь первый раз - усилится, второй - затихнет.

Может затихать, а может и усиливаться. Всяко может быть...

Когда гремело, то нажмёшь первый раз - усилится, второй - затихнет.

Кочевник78

Все сходится. Спасибо, я услышал, что хотел))) А что за собой может потянуть, если не устранять?

Все сходится. Спасибо, я услышал, что хотел))) А что за собой может потянуть, если не устранять?

etis

Разрушение внутренностей маховика - заклинивание половинок-дибаланс-усиление вибраций-износ коренных вкладышей и элементов РКПП

В моём случае я отъездил с брякающим маховиком около 60 ккм

Разрушение внутренностей маховика - заклинивание половинок-дибаланс-усиление вибраций-износ коренных вкладышей и элементов РКПП

В моём случае я отъездил с брякающим маховиком около 60 ккм

Кочевник78

Я сделаю примерно так же) Спасибо за помощь))

Я сделаю примерно так же) Спасибо за помощь))

Кочевник78

Я тут готовлюсь повторить твой подвиг ремонта маховика - позавчера забрал подопытного:) Есесно разобрал сразу, поглядел и... собрал обратно и вот что мне подумалось - а почему бы не выточнить тарелочки для пружин - это уберет зазор (скомпенсирует усадку). Полиамид и капролактан сходу вообще листовой найти не смог - все опт да опт в нашей деревне либо пруток Я уже приготовился "станок" с вольфрамовой проволкой для резки делать и брать большой лист, а тут - тарелочки по типу клапанных на глаза попались

Я уже приготовился "станок" с вольфрамовой проволкой для резки делать и брать большой лист, а тут - тарелочки по типу клапанных на глаза попались  :

:

Как думаешь идея?

Я тут готовлюсь повторить твой подвиг ремонта маховика - позавчера забрал подопытного:) Есесно разобрал сразу, поглядел и... собрал обратно и вот что мне подумалось - а почему бы не выточнить тарелочки для пружин - это уберет зазор (скомпенсирует усадку). Полиамид и капролактан сходу вообще листовой найти не смог - все опт да опт в нашей деревне либо пруток

Я уже приготовился "станок" с вольфрамовой проволкой для резки делать и брать большой лист, а тут - тарелочки по типу клапанных на глаза попались

Я уже приготовился "станок" с вольфрамовой проволкой для резки делать и брать большой лист, а тут - тарелочки по типу клапанных на глаза попались  :

:

Как думаешь идея?

ZZYbeR

Тоже вариант, должен выбраться свободный ход. Собрать бы и посмотреть. Если устранится люфт, то можно и попробовать.

Там пара трения металл-пластик. А металл мягкий и получается выработка, которая увеличивает зазоры.

А полосками пластика я это устранил. Кстати, видел недавно грфитонаполненный полиамид. Вот он ещё лучше подойдёт.

Тоже вариант, должен выбраться свободный ход. Собрать бы и посмотреть. Если устранится люфт, то можно и попробовать.

Там пара трения металл-пластик. А металл мягкий и получается выработка, которая увеличивает зазоры.

А полосками пластика я это устранил. Кстати, видел недавно грфитонаполненный полиамид. Вот он ещё лучше подойдёт.

Кочевник78

А выработка думаешь зазоры увеличивает а не усталость пружин как таковых? Выработка с внешней стороны?

А выработка думаешь зазоры увеличивает а не усталость пружин как таковых? Выработка с внешней стороны?

1 person online

Similar topics

FF2 эксплуатация

Плохо включаются (не включаются) передачи МКППFF2 эксплуатация

Неисправности, ремонт и эксплуатация МКППFF2 эксплуатация

Проблемы с кулисой МКПП / механизмом выбора передач.FF2 эксплуатация

Инструмент для замены левого сальника коробки IB5FF2 эксплуатация

Шум сцепленияFF2 эксплуатация

Самостоятельная замена масла в МКППFF2 эксплуатация

Парковка на передаче на уклоне - скатываетсяFF2 эксплуатация

Как правильно выжимать сцепление.FF2 эксплуатация

Проблемы со сцеплением (ч.2)FF2 эксплуатация

Легкий стук/удар в сцепленииFF2 эксплуатация

Пружина педали сцепленияFF2 эксплуатация

Самостоятельная замена сцепленияFF2 эксплуатация

Вращательный шум на нейтралиFF2 эксплуатация

Палец сателлитов кпп IB5 ФФ2 двигатель 1,8/125FF2 эксплуатация

Поломки АКПП с двигателем 2.0Popular topics

FF2 эксплуатация

Рывки/дерганье/ машины при разгоне/сбросе газаFF2 эксплуатация

Крепление, опоры движкаFF2 эксплуатация

Ремень ГРМFF2 эксплуатация

Фильтры: салонный, воздушный, масляныйFF2 эксплуатация

Панель приборовFF2 эксплуатация

Поломки АКПП с двигателем 2.0FF2 эксплуатация

Диагностическое оборудование и софтFF2 эксплуатация

Полетел бензонасос (ч.2)FF2 эксплуатация

Выжимной подшипникFF2 эксплуатация

Система охлажденияFF2 эксплуатация

Неправильные показания спидометра. Ошибки. Ремонт.FF2 эксплуатация

Неисправности климат-контроля

© 2025 ffclub.ru − Ford vehicles owners club

7 years

7 years Dark mode

Dark mode