Vl_vic

С выкидыванием ремня в мусорку - есть. Разрежь ремень ножом, открути натяжитель. Дальше - по обстоятельствам. Если прокручивается болт крепления ролика - то срезана резьба. Проще натяжитель заменить, чем с этим клвыряться, пытаясь резьбу восстановить...

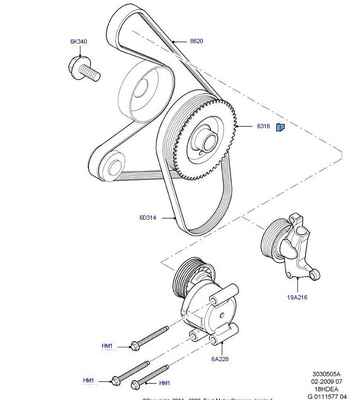

Приводной ремень и ролик на двигателе, устранение свиста

После запуска двигателя на холодную может наблюдаться свист ремня (ролика) - видеопример

Одна из основных причин этого на моделях, указанных ниже - неудачная конструкция нового ролика.

В связи с этим ФМК выпустила технический бюллетеньTSB 88/2009 Устранению свиста приводного ремня

Автомобили, попадающие под данный TSB:

Форд Фокус 2 и C-MAX c ДВС DURATEC HE 1.8-2.0 рестайл, изготовленные в период 02/2008-06/2009

устранение по гарантии, на гарантийных автомобилях.

Владельцам автомобилей, подпадающих под TSB (при наличии проблемы со свистом) - обращайтесь в сервис-центры официальных дилеров.

Совет - если ваш дилер отказывается выполнять работы по гарантии по данному TSB - при наличии альтернативного дилера иногда проще съездить к другому. Смотрите отзывы в теме.

отчёт о замене ремней привода вспомагательных агрегатов и ролика с рестайла на дорестайловый,для двигателя 1.8 и 2.0 от Maximka79

способ одевания и снятия ремня компрессора без снятия и откручивания компрессора времени занимает 5 мин от chr

Приводной ремень и ролик на двигателе, устранению свиста, гарантийный (сообщение #7072675):

выточенный ролик от смити

бюджетное (до 1 т.р.) решение проблемы - замена ремня (на аналог) и замена самого шкива натяжного ролика, без замены всего ролика в сборе. от Dmitriy72

Свист на двигателе 1,6 (без ролика), решение от 6apakyda

PS убрал в названии темы упоминание о гарантии, так как сроки гарантии уже вышли

Миф про новый ремень

Подшипник ролика пр-ва FAG

Подшипник MAGNETI MARELLI MPQ0397

Замена ремня и ролика

Набор от дорестайла

Меняем рестайловый набор на дорестайловый с натяжителем, что для этого нужно

Небольшой отчет по металлическому ролику

Одна из основных причин этого на моделях, указанных ниже - неудачная конструкция нового ролика.

В связи с этим ФМК выпустила технический бюллетеньTSB 88/2009 Устранению свиста приводного ремня

Автомобили, попадающие под данный TSB:

Форд Фокус 2 и C-MAX c ДВС DURATEC HE 1.8-2.0 рестайл, изготовленные в период 02/2008-06/2009

устранение по гарантии, на гарантийных автомобилях.

Владельцам автомобилей, подпадающих под TSB (при наличии проблемы со свистом) - обращайтесь в сервис-центры официальных дилеров.

Совет - если ваш дилер отказывается выполнять работы по гарантии по данному TSB - при наличии альтернативного дилера иногда проще съездить к другому. Смотрите отзывы в теме.

кто не в курсе дела, см.подробности тут - скрытый текст

Последняя, действующая редакция

http://ffclub.ru/topic/164296/6563464/

http://ffclub.ru/topic/164296/6555477/ (выделение моё)

в случае отказа от обслуживания русфокусов упомяните про санкции от ФМК

Если у вас отказываются менять на машине ремень (на 2м году гарантии) по гарантии, см. информацию:

Москва: Форд Центр Измайлово (сообщение #6558781)

В случае отказов со стороны дилера при явном наличии проблемы и соответствия условиям данного TSB рекомендую при обращении по электронной почте направлять письма на адреса:

ruscs@ford.com - официальный адрес со страницы Контактов http://www.ford.ru/Footer/ContactUs

mrecepti@ford.com - ресепшн Московского офиса ФМК, и проверить что почту получили, по тел. (495) 745-97-00 (там-же).

Приводной ремень и ролик на двигателе, устранению свиста, гарантийный (сообщение #7374525)

образец письма можно посмотреть тут - Приводной ремень и ролик на двигателе, устранению свиста, гарантийный (сообщение #7195526)

Для информации - различия роликов (старый - тот что стоял на дорестайлах, меняют на него):

http://ffclub.ru/topic/164296/6582776/

http://ffclub.ru/topic/164296/6917952/ , спасибо bomber29

Фото ролика после замены - Приводной ремень и ролик на двигателе, устранению свиста, гарантийный (сообщение #7148229)

Фото Акта о выполненных работах и замененного ролика от bomber29 тут Приводной ремень и ролик на двигателе, устранению свиста, гарантийный (сообщение #7333766) и далее

http://ffclub.ru/topic/164296/6563464/

NZag: |

| На всякий случай, для тех, кто не видел переизданное TSB от 8.12.09 Это переиздание заменяет все предыдущие варианты. Пожалуйста, уничтожьте все предыдущие издания. Обращайтесь только к электронной версии этого бюллетеня в FordEtis. Обновлен раздел моделей, который теперь включает в себя сборочный завод в Санкт-Петербурге. Тема/проблема: Шум ремня привода вспомогательных агрегатов Модель: Focus 2004.75 (07/2004–) Завод-сборщик: Саарлуис Завод-сборщик: Валенсия Завод-сборщик: Санкт-Петербург Дата изготовления: 02/2008-06/2009 Код изготовления: 8R-9R Двигатель: 1.8L Duratec-HE (MI4) Двигатель: 2.0L Duratec-HE (MI4) Focus 2004.75 (07/2004–) - Купе с откидным верхом Завод-сборщик: Pininfarina Дата изготовления: 02/2008-06/2009 Код изготовления: 8R-9R Двигатель: 1.8L Duratec-HE (MI4) Двигатель: 2.0L Duratec-HE (MI4) C-MAX 2003.75 (06/2003–) Завод-сборщик: Саарлуис Дата изготовления: 02/2008-06/2009 Код изготовления: 8R-9R Двигатель: 1.8L Duratec-HE (MI4) Двигатель: 2.0L Duratec-HE (MI4) Рынки сбыта: все Краткое содержание Если клиент выражает беспокойство по поводу шума, исходящего от ремня привода вспомогательных агрегатов, возможной причиной является смещение ремня привода вспомогательных агрегатов из штатного положения по причине нарушения установки натяжного шкива на передней крышке двигателя. Для устранения этой проблемы следует снять натяжной шкив и тянущийся ремень привода вспомогательных агрегатов и установить новый натяжитель ремня привода вспомогательных агрегатов в сочетании с новым ремнем привода вспомогательных агрегатов. Требуемые запасные части и материалы Finis Code Количество Ремень привода вспомогательных агрегатов системы A/C 1346034 1 Ремень привода вспомогательных агрегатов 1232500 1 Натяжитель ремня привода вспомогательных агрегатов 1315781 1 Болт М8х70 мм 1445776 3 |

http://ffclub.ru/topic/164296/6555477/ (выделение моё)

zero_cool: |

Парни! Сегодня дилерам письмо разослали с уведомлением о том что появилась исправленная TSB 88/2009 и в ней русфокусы тоже в числе машин попадающих под ее действие. При чем было замечено что в случае отказов владельцам русских машин к дилеру будут применяться санкции со стороны ФМК. Так что смело можно ехать на гарантийный ремонт.  |

в случае отказа от обслуживания русфокусов упомяните про санкции от ФМК

Если у вас отказываются менять на машине ремень (на 2м году гарантии) по гарантии, см. информацию:

Москва: Форд Центр Измайлово (сообщение #6558781)

A Alla Saltykova: | ||

Григорий, добрый день, все в порядке - представители ФМК подтвердили, что и на 2-м году данная замена выполняется по гарантии. С уважением, Алла Салтыкова Форд Центр Измайлово. |

В случае отказов со стороны дилера при явном наличии проблемы и соответствия условиям данного TSB рекомендую при обращении по электронной почте направлять письма на адреса:

ruscs@ford.com - официальный адрес со страницы Контактов http://www.ford.ru/Footer/ContactUs

mrecepti@ford.com - ресепшн Московского офиса ФМК, и проверить что почту получили, по тел. (495) 745-97-00 (там-же).

Приводной ремень и ролик на двигателе, устранению свиста, гарантийный (сообщение #7374525)

bomber29: |

| Michael_Schumacher P.S. только позвонил на "горячую линию" - по техническим причинам "абонентский ящик №25, Россия, 125445, г. Москва" не работает , претензии принимаются на "горячей линии" оператором, рассматриваются в 10-и дневный срок. |

образец письма можно посмотреть тут - Приводной ремень и ролик на двигателе, устранению свиста, гарантийный (сообщение #7195526)

Для информации - различия роликов (старый - тот что стоял на дорестайлах, меняют на него):

http://ffclub.ru/topic/164296/6582776/

zero_cool: |

Тот что слева - это ролик старого образца |

http://ffclub.ru/topic/164296/6917952/ , спасибо bomber29

bomber29: | ||

по-виду. 1.до-рестайл  2.рестайл ( с 2008 года) P.S. фото Teylor и -Григорий- |

Фото ролика после замены - Приводной ремень и ролик на двигателе, устранению свиста, гарантийный (сообщение #7148229)

Фото Акта о выполненных работах и замененного ролика от bomber29 тут Приводной ремень и ролик на двигателе, устранению свиста, гарантийный (сообщение #7333766) и далее

x

отчёт о замене ремней привода вспомагательных агрегатов и ролика с рестайла на дорестайловый,для двигателя 1.8 и 2.0 от Maximka79

способ одевания и снятия ремня компрессора без снятия и откручивания компрессора времени занимает 5 мин от chr

Приводной ремень и ролик на двигателе, устранению свиста, гарантийный (сообщение #7072675):

| цитата: |

| всем остальным одноклубникам-рестайлерам, которым не светит замена ролика по гарантии. Причина шума - отсутствие смазки в ролике. Лечится снятием ролика, промывкой подшипника и обильным смазыванием. |

выточенный ролик от смити

Ролики отдельно заводские

Приводной ремень и ролик на двигателе, устранению свиста, гарантийный (сообщение #7884205)

Приводной ремень и ролик на двигателе, устранению свиста, гарантийный (сообщение #9397636)

F fatez46: | ||

Ролики отдельно продаются. Купить можно к примеру в том же Экзисте. Себе брал Otoform/FormPart 1516114/S за 200 р., подошел идеально, катаюсь уже больше месяца. Можно еще попробовать взять Dayco 89015 - 500 р Ina 532033610-1500р но по ним точно сказать не могу, т.к. сам не пробовал. |

Приводной ремень и ролик на двигателе, устранению свиста, гарантийный (сообщение #9397636)

x

бюджетное (до 1 т.р.) решение проблемы - замена ремня (на аналог) и замена самого шкива натяжного ролика, без замены всего ролика в сборе. от Dmitriy72

Свист на двигателе 1,6 (без ролика), решение от 6apakyda

PS убрал в названии темы упоминание о гарантии, так как сроки гарантии уже вышли

Topic handbook:

отчёт о замене ремней привода вспомагательных агрегатов и ролика с рестайла на дорестайловый,для двигателя 1.8 и 2.0Миф про новый ремень

Подшипник ролика пр-ва FAG

Подшипник MAGNETI MARELLI MPQ0397

Замена ремня и ролика

Набор от дорестайла

Меняем рестайловый набор на дорестайловый с натяжителем, что для этого нужно

Небольшой отчет по металлическому ролику

| инструкция, свист ремня, гарантия, двигатели ФФ2, ремень с роликом, ресурс ремня, замена ремня |

Grigory2008

26 November 2009

Приводной ремень и ролик на двигателе, устранение свиста

1,9M

views

views

1,1K

members

members

5,7K

posts

posts

Кардинальный вы товарищ! Зачем же резать- он и так спокойно снимается и ставиться, да и с болтом наверняка можно что то придумать.

Друзья, подскажите пжл артикул натяжного ремня для замены, а какие еще ремни менять нужно с ним? если пробег уже под 200 тыс.

фф2 2008 2.0 рейсталинг АКПП

спасибо

фф2 2008 2.0 рейсталинг АКПП

спасибо

Arman86

Ремень приводной под дорестайловый ролик с натяжным механизмом: "6PK1306"

Ремень приводной 1760376 "6PK1213" под рестайловый ролик без натяжного механизма.

Ремень кондиционера 5SK705

Ролик я бы тоже поменял наверное...

Ремень приводной под дорестайловый ролик с натяжным механизмом: "6PK1306"

Ремень приводной 1760376 "6PK1213" под рестайловый ролик без натяжного механизма.

Ремень кондиционера 5SK705

Ролик я бы тоже поменял наверное...

| цитата: |

| Ролик я бы тоже поменял наверное.. |

а у ролика какой артикул ? Otoform/FormPart 1516114/S оно?

Спасибо

Про ролик спорить не буду, но метод измерения просто жуть, не зная что бралось за базу при изготовлении говорить про биение нет смысла...

Tratil

При любой базе биение ролика установленного на свое место не должно быть таким большим.

При любой базе биение ролика установленного на свое место не должно быть таким большим.

vlad_volg

Так может сам подшипник относительно оси натяжителя в "ноле", а криво отлитые пластиковые ручьи ролика бьют...

Так может сам подшипник относительно оси натяжителя в "ноле", а криво отлитые пластиковые ручьи ролика бьют...

Tratil: |

| vlad_volg Так может сам подшипник относительно оси натяжителя в "ноле", а криво отлитые пластиковые ручьи ролика бьют... |

может и так, но каким это образом "красит" ролик? Ролик (т.е. его рабочие поверхности) должен "не бить" в любой ситуации.

Ну а если по делу, то когда он был новым, то биения не было заметно, не замерял. Когда его смазывал, то уже было биение, до 0,1 мм, ну а когда менял уже видно по видео сколько там.

шурец: |

| привет! Ролики на натяжителях дорестайл/рестайл одинаковые? |

Сами ролики да, одинаковые.

Tratil: |

| Мерить биение ролика нужно только на приборе и только новым. |

это ваше мнение, я считаю оно глубоко ошибочно.

Можно и нужно мерить и новые и поработавшие, здесь нет табу.

И что же за прибор такой на котором меряют биение ролика?

vlad_volg

Ну не прибор возможно! стенд или ... Все очень просто на "скалку" одеваем ролик и измеряем индикатором, скалка естественно в ноль. В гараже есть 2 ролика + куча подшипников 6203 можно измерить. Можно и в токарном станке и на координатном но так проще.

Все очень просто на "скалку" одеваем ролик и измеряем индикатором, скалка естественно в ноль. В гараже есть 2 ролика + куча подшипников 6203 можно измерить. Можно и в токарном станке и на координатном но так проще.

Ну не прибор возможно! стенд или ...

И ещё, какой толк с того, что мы узнаем что у ролика проработавшего к примеру 5 лет есть люфт?

Итак измерения завершены. Ролик Gates б.у. но не долго, начал посвистывать и был заменен  вал, на котором производились замеры. Биение вала 0,005мм max. (условно принимаем за "0")

вал, на котором производились замеры. Биение вала 0,005мм max. (условно принимаем за "0")

биение подшипника (китайский, немного б.ушный крафт) относительно оси вала так же 0,005мм max.

биение подшипника (китайский, немного б.ушный крафт) относительно оси вала так же 0,005мм max.

Биение ролика относительно оси вала 0,15мм max. мерил на всех ручьях. Но это биение мало о чем говорит. Желательно конечно проверить сам подшипник ролика, но выбивать его не буду. По ощущения люфтов в нем нет. То есть, если на станке снять не много поверху то биения ни будет совсем. ВЫВОД: главное что бы не было биения в самом подшипнике.

Биение ролика относительно оси вала 0,15мм max. мерил на всех ручьях. Но это биение мало о чем говорит. Желательно конечно проверить сам подшипник ролика, но выбивать его не буду. По ощущения люфтов в нем нет. То есть, если на станке снять не много поверху то биения ни будет совсем. ВЫВОД: главное что бы не было биения в самом подшипнике.

Tratil: |

| vlad_volg Все очень просто на "скалку" одеваем ролик и измеряем индикатором, скалка естественно в ноль. В гараже есть 2 ролика + куча подшипников 6203 можно измерить. Можно и в токарном станке и на координатном но так проще. |

Великолепно, у вас почти все есть.

Но к чему весь этот теоретический огород, особенно со скалкой. Когда вы сажаете ролик на скалку там есть зазор, да, он не большой, но он есть, иначе вы ролик не оденете. Это раз. Второе, на скалке ролик базируется (опять же с зазором) по отверстию (внутренняя цилиндрическая поверхность внутреннего кольца подшипника), а в жизни, на двигателе, он базируется по боковым поверхностям внутреннего кольца подшипника (винт с шайбой прижимают внутреннее кольцо ПК к натяжителю). Да, все эти поверхности достаточно точны, но все же это отклонение от реальной установки ролика на двигателе. Тем самым вы дополнительно искажаете реальную картину измерений. Ваши измерения, возможно, хороши для заводского технолога, но для эксплуатации нет.

Tratil: |

| И ещё, какой толк с того, что мы узнаем что у ролика проработавшего к примеру 5 лет есть люфт? |

Люфт?

Люфт по-немецки воздух

Есть термин «радиальное биение» я думаю, вы знаете его значение, в видео используется этот термин. Радиальное биение рабочей поверхности ролика достигает 0,4 мм. При каждом обороте ролик будет «дергать» ремень на эти 0,4 мм (я намеренно упрощаю ситуации словом «дергать», можно сказать, что изменяется длина пробега и прочие умные моменты…). «Дерганье» создает дополнительную радиальную нагрузку на все подшипники, которые приводятся этим ремнем. При ременной передаче и так радиальная нагрузка на подшипники достаточно велика (что является одним из недостатков этого типа передач) и тут, некачественным роликом мы усугубляем ситуацию. Подпружиненный натяжитель частично компенсирует этот процесс, но только до определенной частоты. На высоких частотах двигателя в этой ситуации пружина натяжителя уже не будет справляться, будет так называемый эффект «зависания пружины». По моим ощущения уже от 2500 об/мин это будет. Также «дерганье» создает дополнительные вибрационные нагрузки на все узлы ременного привода и изгибающие моменты на все валы и оси привода. «Страдают» помпа, генератор, в ролике генератора есть обгонная муфта (тоже не дешевый узел) ей тоже не понравится дополнительные периодические изменения угловых скоростей вращения.

На практике, я встречал натяжители с обломанными пружинами. Возможно, из-за таких роликов жизнь пружин сокращается.

| цитата: |

| ВЫВОД: главное что бы не было биения в самом подшипнике. |

Ну хорошо, вот ситуация. ПК идеальный (все биения всех поверхностей 0), на него наплавили пластиковую часть ролика с браком (это теоретических техпроцесс изготовления ролика без сложных терминов). И две половинки прессформы при заливке сместились и между ними на рабочих поверхностях ролика образовался перепад в 1 мм. Будем считать, что прессформы сместились симметрично относительно ПК и биение рабочих поверхностей относительно ПК достигает 1 мм. Следуя вашему выводу: «главное что бы не было биения в самом подшипнике» - это отличный ролик и его можно использовать. Так? Я думаю вы, как грамотный человек, такой ролик не поставите.

Ваш вывод ошибочен.

Вы прекрасно понимаете, что в реальном техпроцессе есть смещения прессформ (да они не такие большие) и там есть биения. Поэтому я рекомендую ролики полученные методом точения.

Меня не волнуют (до поры до времени) технологические проблемы, которые возникают при изготовлении данного типа продукции. Меня как потребителя продукции, волнует реальная ситуация, которая влияет на продолжительность эксплуатации.

Поэтому, я мерею биения на ролике на двигателе. В том месте, где он будет работать и оказывать влияние на продолжительность эксплуатации.

На фольсквагенах есть ролики, у которых корпус состоит из 2-х штампованных половин соединенных клепкой. Подшипники там достаточно хорошие, но технология изготовления (штамповка и клепка) уже закладывает серьезные погрешности. Тоже мерею биения при установке и там бывают еще более интересные ситуации

Tratil

vlad_volg

Мужики, я не понял. А собственно нафига все вот эти теоретические и практические изыски?

4 сотки биения конечно плохо но не криминально. Я конечно сторонник фэншуя и поэтому у меня стоит металлический шкив с подшипником скф. Однако даже формпарт мог бы бегать. Ну есть там 4 сотки и чего? На что повлияет? Скорее всего там отливка пластикового шкива кривая. Ремень и натяжитель вполне скомпенсирует это биение. Массы там никакой и разбить ещё что либо кроме самого шкива и подшипника там не возможно. Ну выйдет из строя ремень чуть пораньше.

В мануале него вообще замена раз в 120т.км. А я один фиг меняю ремни раз в 80т.

vlad_volg

На ютубе ваше видео? Можно ещё померить биение на гейтсе металлическом. Чисто ради интереса могу померить биение на своём мет. ролике GMB с подшипником SKF...

vlad_volg

Мужики, я не понял. А собственно нафига все вот эти теоретические и практические изыски?

4 сотки биения конечно плохо но не криминально. Я конечно сторонник фэншуя и поэтому у меня стоит металлический шкив с подшипником скф. Однако даже формпарт мог бы бегать. Ну есть там 4 сотки и чего? На что повлияет? Скорее всего там отливка пластикового шкива кривая. Ремень и натяжитель вполне скомпенсирует это биение. Массы там никакой и разбить ещё что либо кроме самого шкива и подшипника там не возможно. Ну выйдет из строя ремень чуть пораньше.

В мануале него вообще замена раз в 120т.км. А я один фиг меняю ремни раз в 80т.

vlad_volg

На ютубе ваше видео? Можно ещё померить биение на гейтсе металлическом. Чисто ради интереса могу померить биение на своём мет. ролике GMB с подшипником SKF...

| цитата: |

| 4 сотки биения конечно плохо но не криминально. |

не 4 сотки, а 4 десятки.

А сколько криминально? Кмк это много, когда есть ролики без биения.

И к тому же он прогрессирует, что свидетельствует о том что ролик нужно менять, скоро может встать

| цитата: |

| Ремень и натяжитель вполне скомпенсирует это биение |

натяжитель не скомпенсирует

| цитата: |

| разбить ещё что либо кроме самого шкива и подшипника там не возможно |

разбить может подшипник помпы, гены, обгонную муфту гены.

vlad_volg

Да десятки. Ошибся.

Есть ещё эластичный ремень.

Скомпенсирует или нет мы этого никогда не узнаем.

Я с вами согласен в том, что если есть ролик без биения то зачем ставить другой. Но так думаю я, вы. Но сколько народу катают эти пластиковые форпарты...

Я видел двигатель 2.0 у которого был помнят шкив помпы так что в рабочем состоянии люфт натяжителя состовлял на глаз пару миллиметров. И ниче. Мадам катается так уже года два.

Да десятки. Ошибся.

V vlad_volg: |

| натяжитель не скомпенсирует |

Есть ещё эластичный ремень.

Скомпенсирует или нет мы этого никогда не узнаем.

Я с вами согласен в том, что если есть ролик без биения то зачем ставить другой. Но так думаю я, вы. Но сколько народу катают эти пластиковые форпарты...

Я видел двигатель 2.0 у которого был помнят шкив помпы так что в рабочем состоянии люфт натяжителя состовлял на глаз пару миллиметров. И ниче. Мадам катается так уже года два.

Rics

Спасибо. По ролику у меня нет никаких вопросов - каждый сам решает как и что ему ставить.

Tratil высказал претензии по поводу измерения биения, я попытался отстоять свою точку зрения. И все.

за сим закругляюсь

Спасибо. По ролику у меня нет никаких вопросов - каждый сам решает как и что ему ставить.

Tratil высказал претензии по поводу измерения биения, я попытался отстоять свою точку зрения. И все.

за сим закругляюсь

vlad_volg

Rics

Tratil

Ну вы заморочились!Моему ролику почти 12 лет и 183000 пробега.При каждой замене масла в двигателе(10000 км) снимаю ролик,промываю и забиваю новой смазкой.Но теоритические тезисы было интересно читать.Свой бы на биение проверил,но негде...Буду дальше набивать новой смазкой каждое ТО.

Rics

Tratil

Ну вы заморочились!Моему ролику почти 12 лет и 183000 пробега.При каждой замене масла в двигателе(10000 км) снимаю ролик,промываю и забиваю новой смазкой.Но теоритические тезисы было интересно читать.Свой бы на биение проверил,но негде...Буду дальше набивать новой смазкой каждое ТО.

vlad_volg

На фото видно, что это не скалка, а вал насоса, посадка внатяг, зазоров нет. Видео с измерениями я смотрел с человеком который занимается этим лет 30, дословно пересказывать не буду но он то же не согласен со способом измерения. Таких "умельцев и теоретиков" у меня и на работе пруд пруди. Все доводы с фото я привел, бред про пресформы даже опровергать не буду. Диалога не получилось...

На фото видно, что это не скалка, а вал насоса, посадка внатяг, зазоров нет. Видео с измерениями я смотрел с человеком который занимается этим лет 30, дословно пересказывать не буду но он то же не согласен со способом измерения. Таких "умельцев и теоретиков" у меня и на работе пруд пруди. Все доводы с фото я привел, бред про пресформы даже опровергать не буду. Диалога не получилось...

Идеальный ролик от фф1, и ремни сменить и будет счастья,сам горя не знаю уже 80000 км

Rics

Ну да. Я его попробовал руками по стрелке свернуть - не получилось. Б/у.

Ну да. Я его попробовал руками по стрелке свернуть - не получилось. Б/у.

2 people online

Similar topics

FF2 эксплуатация

Мерцает свет фар на ХХ и работе усилителя рулевогоFF2 эксплуатация

Течь масла из двигателяFF2 эксплуатация

Масло для двигателя, одобренное ФМК (ч.4)FF2 эксплуатация

Двигатель тупит и глохнетFF2 эксплуатация

Сломался двигатель: один на миллион...FF2 эксплуатация

Замена двигателяFF2 эксплуатация

Доливка/расход масла в процессе эксплуатацииFF2 эксплуатация

Поломки АКПП с двигателем 2.0FF2 эксплуатация

Замена дворников гарантия или нет?FF2 эксплуатация

Удалившим каталитический нейтрализаторFF2 эксплуатация

Скрежет/стук/гул/шум/хлопок/свист и тд под капотомFF2 эксплуатация

Двигатель не заводитсяFF2 эксплуатация

Изменился звук работы двигателяFF2 эксплуатация

Решение проблемы с загрязнением дросселя на Duratec HE 1.8/2.0FF2 эксплуатация

Дабл-старт: ОПРОС! Все двигатели ФФ2Popular topics

FF2 эксплуатация

Поломки АКПП с двигателем 2.0FF2 эксплуатация

Неисправности генератораFF2 эксплуатация

Глюки и ремонт электроники / электрики / проводкиFF2 эксплуатация

Впускной тракт, впускной коллектор, впускная системаFF2 эксплуатация

Использование диагностического адаптера ELS27FF2 эксплуатация

Стояночный тормоз (ручник).FF2 оборудование и з.ч.

Клиренс, увеличение клиренсаFF2 эксплуатация

Тормозные диски ФФ2FF2 эксплуатация

Перепрошивка PCMFF2 эксплуатация

2-х массовый маховик кпп MTX-75 ФФ2 двигатель 2.0/145FF2 эксплуатация

Ремень ГРМFF2 эксплуатация

Диагностическое оборудование и софтFF2 эксплуатация

Проблемы с кулисой МКПП / механизмом выбора передач.

© 2025 ffclub.ru − Ford vehicles owners club

10 years

10 years

Dark mode

Dark mode