Ещё раз про EGR

Двигатель 2.0 TDCi (устройство, тех. хар-ки)

Семейство 2,0-литровых двигателей Ford Duratorq TDCi на сегодняшний день в России представлено со следующими значениями мощности: 140, 163 л.с. (103,120кВт) а именно:

двигатель мощностью 140 л. с. – 320 Нм при 1750 – 2750 об/мин,

двигатель мощностью 163 л. с. – 340 Нм при 2000 – 3250 об/мин (улучшенный на базе двигателя 140 л.с.),

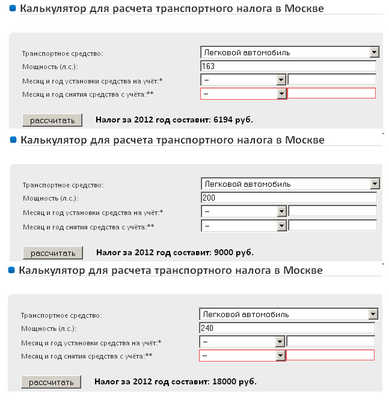

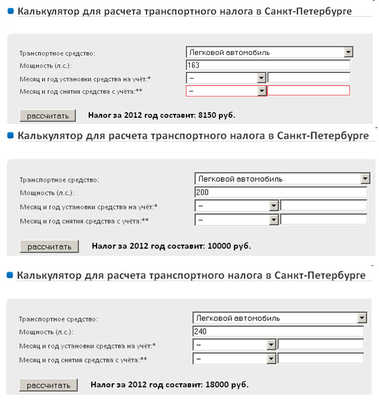

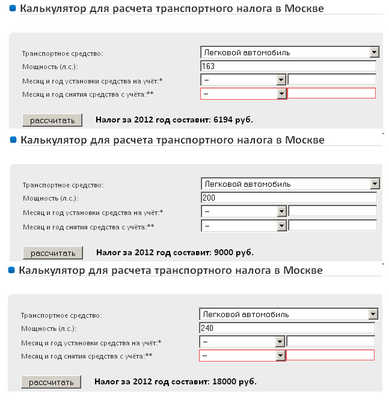

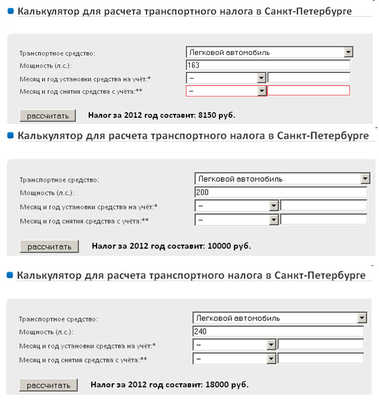

Транспортный налог.

О новом автомобиле и утилизационном сборе.

Апрель, 2016: дизель 2.0 EcoBlue

https://youtu.be/jOXHcqXVhuY

zorg / тестирование дизтоплива с присадками при минусовых температурах

Sholoiko / перечень расходников для дизельной К2

Просто познавательное видео для тех кому интересно про двигатель DW10

двигатель мощностью 140 л. с. – 320 Нм при 1750 – 2750 об/мин,

двигатель мощностью 163 л. с. – 340 Нм при 2000 – 3250 об/мин (улучшенный на базе двигателя 140 л.с.),

Транспортный налог.

Скрытый текст

Как рассчитывается транспортный налог?

Сумма транспортного налога зависит от типа транспортного средства и мощности его двигателя.

Обычно мощность двигателя измеряется в лошадиных силах. Она указана в технической документации. Если же мощность указана только в киловаттах, то их надо перевести в лошадиные силы.

Один киловатт равен 1,35962 лошадиной силы.

Примечание: Полученный при пересчете результат надо округлить до второго знака после запятой.

Как перевести киловатты в лошадиные силы?

Пример:

Легковой автомобиль, мощность двигателя которого составляет 120 кВТ.

Транспортный налог платится с лошадиных сил, поэтому необходимо перевести киловатты в лошадиные силы:

120 кВт х 1,35962 л.с./кВт = 163,15 л.с.

Сумма транспортного налога зависит от типа транспортного средства и мощности его двигателя.

Обычно мощность двигателя измеряется в лошадиных силах. Она указана в технической документации. Если же мощность указана только в киловаттах, то их надо перевести в лошадиные силы.

Один киловатт равен 1,35962 лошадиной силы.

Примечание: Полученный при пересчете результат надо округлить до второго знака после запятой.

Как перевести киловатты в лошадиные силы?

Пример:

Легковой автомобиль, мощность двигателя которого составляет 120 кВТ.

Транспортный налог платится с лошадиных сил, поэтому необходимо перевести киловатты в лошадиные силы:

120 кВт х 1,35962 л.с./кВт = 163,15 л.с.

x

О новом автомобиле и утилизационном сборе.

Скрытый текст

ГИБДД призвала водителей проверять отметку об утилизационном сборе

Госавтоинспекция МВД России призвала водителей быть внимательнее при оформлении документов на новые автомобили. В частности, рекомендуется в обязательном порядке проверять наличие отметки об утилизационном сборе в паспорте транспортного средства ...

«При проведении регистрационных действий с транспортными средствами категорий В, С и D, на которые ПТС выданы начиная с 1 сентября 2012 года таможенными органами или организациями-изготовителями транспортных средств, сотрудники ГИБДД осуществляют контроль за наличием в графе «Особые отметки» данных об уплате утилизационного сбора или его неуплате», - передает пресс-служба ведомства заявление начальника Управления надзорной деятельности ГУОБДД МВД России полковника полиции Александра Борисова.

...

..уже с 1 января 2013 года в странах Таможенного союза может быть введен единый образец паспорта технического средства, в котором проставят отметку об уплаченном сборе. Тем не менее, информации о том, планируется ли выдавать владельцам автомобилей в Белоруссии, России и Казахстане новые ПТС вместо документов старого образца, пока нет.

Госавтоинспекция МВД России призвала водителей быть внимательнее при оформлении документов на новые автомобили. В частности, рекомендуется в обязательном порядке проверять наличие отметки об утилизационном сборе в паспорте транспортного средства ...

«При проведении регистрационных действий с транспортными средствами категорий В, С и D, на которые ПТС выданы начиная с 1 сентября 2012 года таможенными органами или организациями-изготовителями транспортных средств, сотрудники ГИБДД осуществляют контроль за наличием в графе «Особые отметки» данных об уплате утилизационного сбора или его неуплате», - передает пресс-служба ведомства заявление начальника Управления надзорной деятельности ГУОБДД МВД России полковника полиции Александра Борисова.

...

..уже с 1 января 2013 года в странах Таможенного союза может быть введен единый образец паспорта технического средства, в котором проставят отметку об уплаченном сборе. Тем не менее, информации о том, планируется ли выдавать владельцам автомобилей в Белоруссии, России и Казахстане новые ПТС вместо документов старого образца, пока нет.

x

Апрель, 2016: дизель 2.0 EcoBlue

https://youtu.be/jOXHcqXVhuY

Topic handbook:

A N D R E Z / Куга2(дизель) 140л.с. заводится сразу, а после после 5-7сек, как правило глохнет.zorg / тестирование дизтоплива с присадками при минусовых температурах

Sholoiko / перечень расходников для дизельной К2

Просто познавательное видео для тех кому интересно про двигатель DW10

| дизельный двигатель, дизель, двигатель, турбодизель, турбина, двигатели, tdci, 140лс, 163лс, мотор, 2.0 |

Vlad-FK2

14 September 2012

Двигатель 2.0 TDCi (устройство, тех. хар-ки)

299,2K

views

views

111

members

members

1K

posts

posts

Сколько людей сколько и мнений уже прям засомневался правильно ли сделал взяв дизеля. Но хочу спросить у людей знающих дизель а делаются ли в двигателе, установленным в Куге, более земные операции такие как регулировка зазоров клапанов, замена успокоителя цепи, и т.д. На машине которую приобрёл предыдущий владелец заменил ТНВД в сборе с трубками по гарантии на пробеге 70000.

valday23

Клапана реулировать не нужно, цепи нет, там ремень.

Что именно было с ТНВД, какая машина была?

Клапана реулировать не нужно, цепи нет, там ремень.

Что именно было с ТНВД, какая машина была?

Marchelo

Что было с ТНВД не знаю, предыдущий владелец не сказал, Авто Форд Куга 2 дизель ,узнал о замене на сервисе, я второй владелец, а та цепь что между распредвалами разве не обслуживается. Гидрокомпенсаторов у нас нет, там насколько я знаю коромысла и пружины, как тогда зазоры регулируются?

| цитата: |

| Что именно было с ТНВД, какая машина была? |

valday23

Если нет жалоб на эту цепь, шум и т.п, её не меняют, она вроде как на весь срок службы рассчитана.

Похожая история с регулировкой клапанов, нет жалоб не лезут, регулируют только при капремонте двигателя. На памяти агрегатчика нашего дилера проблем ни с одним, ни с другим на нашем моторе не возникало.

Если нет жалоб на эту цепь, шум и т.п, её не меняют, она вроде как на весь срок службы рассчитана.

Похожая история с регулировкой клапанов, нет жалоб не лезут, регулируют только при капремонте двигателя. На памяти агрегатчика нашего дилера проблем ни с одним, ни с другим на нашем моторе не возникало.

Marchelo

Большое спасибо за ответ.

Скажите а признаки кончины турбины какие? А то у меня легкий свист появляется на горячем двигателе при оборотах оного 1000 - 1300 дальше не слышно. Отчетливо можно расслышать его когда едешь с медленной скоростью и приходиться работать педалькой газа аккуратно как раз в этом диапазоне оборотов.

Большое спасибо за ответ.

Скажите а признаки кончины турбины какие? А то у меня легкий свист появляется на горячем двигателе при оборотах оного 1000 - 1300 дальше не слышно. Отчетливо можно расслышать его когда едешь с медленной скоростью и приходиться работать педалькой газа аккуратно как раз в этом диапазоне оборотов.

valday23

На этих оборотах турбина ещё не работает. Может ролик какой, или подшипник.

На этих оборотах турбина ещё не работает. Может ролик какой, или подшипник.

Marchelo: |

| valday23 На этих оборотах турбина ещё не работает. Может ролик какой, или подшипник. |

Турбина работает всегда, как только вы запустили двигатель!!!

Другое дело, на оборотах 1000-1300 турбина не эффективна.

У меня на VW свист появился после замены турбины на НОВУЮ! Обращался к дилеру за разъяснениями по поводу постороннего как мне казалось звука. Дилер сказал, что небольшой как на данном авто свист при раскручивании - это нормальное явление. Пробег уже около 80 000км. на турбине с "подсвистом", полёт нормальный.

valday23

Если у вас сомнения обратитесь в сервис к хорошим проверенным диагностам-дизелистам.

Успехов.

-PaNik_TS-

Каким образом тогда авто умеет её отключать на высоких оборотах, при недостатке воздуха например?

Вращаться в холостую без нагрузки и работать разные вещи.

Каким образом тогда авто умеет её отключать на высоких оборотах, при недостатке воздуха например?

Вращаться в холостую без нагрузки и работать разные вещи.

-PaNik_TS-

Спасибо. буду искать, к дилеру это хорошо, только не наездишься за 200км. а посвистывает как то странно когда газ отпускаешь появляется легкий свист, то есть нажал педаль газа поднялись обороты до 1300, свиста нет если в натяг, отпускаешь педаль газа, появляется небольшой легкий свист

Спасибо. буду искать, к дилеру это хорошо, только не наездишься за 200км. а посвистывает как то странно когда газ отпускаешь появляется легкий свист, то есть нажал педаль газа поднялись обороты до 1300, свиста нет если в натяг, отпускаешь педаль газа, появляется небольшой легкий свист

Marchelo

Позвольте с вами не согласиться.

Нет не согласен!!!

Так, по вашей теории ДВС на ХХ тоже не работает? Так как работает без нагрузки. Думаю правильно говорить об неэффективности турбонаддува до определённых оборотов, а на ХХ турбокомпрессор вообще является "паразитом", но при этом она, как вы правильно заметили вращается, пускай при этом и не выполняет ни какой полезной работы! Свист/вой может возникать на любом режиме работы.

Позвольте с вами не согласиться.

| цитата: |

| Вращаться в холостую без нагрузки и работать разные вещи. |

Нет не согласен!!!

Так, по вашей теории ДВС на ХХ тоже не работает? Так как работает без нагрузки. Думаю правильно говорить об неэффективности турбонаддува до определённых оборотов, а на ХХ турбокомпрессор вообще является "паразитом", но при этом она, как вы правильно заметили вращается, пускай при этом и не выполняет ни какой полезной работы! Свист/вой может возникать на любом режиме работы.

| цитата: |

| Каким образом тогда авто умеет её отключать на высоких оборотах, при недостатке воздуха например? |

Скрытый текст

Автомобильный двигатель не может работать без воздуха – для сжигания 1 литра бензина его требуется не менее 11 тыс. литров! Но чтобы проникнуть в цилиндры, воздуху приходится преодолеть фильтр, впускной коллектор, обогнуть дроссельную заслонку да еще и протиснуться в щель между клапаном и его седлом. Потому неудивительно, что потребность мотора в данном веществе никогда не удовлетворяется полностью. В лучшем случае – на 9095%.

Иное дело, если воздуху придать ускорение при помощи специальных устройств, которых за более чем столетнюю историю автомобилестроения было придумано немало. Здесь и приводной компрессор, и динамический с резонансным наддувом, и, конечно, турбокомпрессор. О нем и поговорим.

Как работает?

Турбонаддув включает в себя следующие элементы: турбокомпрессор, регулятор давления наддува и зачастую охладитель (интеркулер). Турбокомпрессор представляет собой центробежный воздушный насос («холодная крыльчатка»), расположенный на одном валу с газовой турбиной, которую раскручивает поток отработавших газов («горячая крыльчатка»). Сам вал установлен на подшипниках скольжения или качения. Первые применяют чаще, поскольку масло, подаваемое к подшипникам, обеспечивает дополнительное охлаждение турбонагнетателя. Отработавшие газы раскручивают турбинное колесо до 50 – 200 тыс. об/мин (в зависимости от конструкции и режима работы).

Вместе с турбинным, естественно, вращается и насосное колесо, загоняя в цилиндры необходимое количество воздуха. Последний после сжатия лопатками «холодной крыльчатки» нагревается. Да так, что в некоторых случаях может возникнуть калильное зажигание, не говоря уже об элементарной детонации. Вдобавок у горячего воздуха плотность меньше, чем у холодного. Следовательно, и попадает его в цилиндры гораздо меньше, чем рассчитывали. Потому между нагнетателем и двигателем начали установливать охладитель, он же интеркулер – воздушный радиатор.

Характеристики мотора напрямую зависят от давления наддува: чем больше воздуха удастся загнать в цилиндры, тем мощнее будет двигатель. При определенном стиле вождения появляются и другие плюсы – снижается расход топлива, мотор не боится горных дорог, где обычные двигатели буквально задыхаются от нехватки кислорода в разреженной атмосфере.

Однако стоит заметить, что при установке на серийный мотор слишком производительного турбокомпрессора (высокого давления) или при перепрограммировании его блока управления, вопервых, требуется усилить буквально все основные детали – начиная с поршней, которые делают коваными и дополняют масляным охлаждением, и заканчивая специальными прокладками и коллекторами. А вовторых, при наддуве высокого давления чаще встречается такое неприятное явление как «турбояма» – отсутствие тяги на «низах» и скачок мощности после раскручивания. Возникает оно изза того, что на малых оборотах крыльчатки турбины вращаются со сравнительно небольшой скоростью и подают меньше воздуха, чем необходимо. Зато после раскручивания турбонагнетатель явно перевыполняет план.

Решением этой проблемы занялись лет двадцатьтридцать назад, когда начали использовать специальные подшипники низкого трения, оптимизированные коллекторы, многоклапанные головки и т. д. А на моторы большого рабочего объема и вовсе установили по две турбины – ведь два малых турбокомпрессора раскручиваются намного быстрее, чем один большой (Audi RS6, Maybach 62). Но самым эффективным способом заставить турбомотор нормально тянуть, начиная с «низов», стало применение регуляторов давления.

Регуляторы

Все турбонаддувы можно условно разделить на два типа – низкого (0,20,8 бара) и высокого давления (0,82 бара). Первый, как показала практика, может вообще обходиться без регуляторов. К примеру, на мотор Saab 95 V6 Ecopower Turbo объемом 3,0 л установлена относительно маломощная, поэтому и менее «задумчивая» турбина Garrett. Интересно, что для достижения максимального давления 0,25 бара она использует энергию отработавших газов лишь трех цилиндров из шести. На больших оборотах турбонагнетатель не может как следует разогнаться, что и обеспечивает низкое давление наддува. Электронно управляемая заслонка в этой турбине тут же открывается при любом нажатии на педаль газа. Это позволяет турбине немедленно получать необходимое количество отработавших газов для того, чтобы закачивать в цилиндры больше воздуха. Как только «воздушный насос» раскрутился, заслонка возвращается в положение, соответствующее заданному числу оборотов двигателя. В результате максимальный момент 310 Нм этот мотор выдает при 2100 об/мин.

Но это исключение из правил. Обычно в качестве регуляторов давления в турбодвигателях используют предохранительные клапаны – механические либо с электронным управлением. Первые открываются избыточным давлением наддуваемого воздуха, вторые имеют исполнительные механизмы, как правило, электромагнитные. Команду открытьзакрыть клапану дает ЭБУ двигателя, руководствуясь информацией целой группы датчиков: давления во впускном коллекторе, детонации, расходомера воздуха и т. д. Первым подобную систему применил Saab в 1981 году.

Давление наддува обычно регулируется с помощью клапанных систем, которые перепускают требуемое количество отработавших газов. Хотя встречаются модели, в которых избыточный воздух сбрасывается прямо под капот, что не совсем выгодно с точки зрения экономичности. Впрочем, и первый способ не идеален. Ведь значительное количество отработавших газов не выполняет никаких полезных действий. Вот если бы объединить две турбины в одной! Тогда бы одна использывалась для малых оборотов двигателя, а другая – для максимальных. При этом перепускной клапан использовался бы эпизодически.

Что такое VTG?

Турбонагнетатель с изменяемой геометрией VTG (Variable Turbo Geometry) – это вовсе не турбина с поворотными крыльчатками. Реализовать подобное затруднительно. Но зато ничто не мешает сделать подвижным направляющий аппарат, который в зависимости от нагрузки дозировал бы количество и скорость поступающих на «горячую крыльчатку» отработавших газов. Самый простой вариант использовали в роторном моторе Mazda RX7 в конце 80х. Здесь струя выхлопных газов была разделена на два потока. На малых оборотах они воздействовали только на верхнюю часть турбинного колеса. При достижении определенной частоты вращения коленвала срабатывал клапан, после чего отработавшие газы подавались уже на всю поверхность крыльчаток. Правда, оказалось, что данная система хорошо работала только в паре с роторнопоршневым двигателем Ванкеля.

Более удачной оказалась идея с несколькими поворотными лопатками, закрепленными в специальной обойме. Они регулировали скорость и давление потока отработавших газов в зависимости от режима работы. В грузовых автомобилях первой удачно применила этот метод фирма Mitsubishi в середине 80х, а в легковых – Audi и Volkswagen – фирма Allied Signal (Garrett) в 1995 году. Позже VTGнагнетатетелями обзавелись легковые дизели BMW и MercedesBenz, а также AlfaRomeo. К слову, нечто подобное устанавливалось на советские танковые дизели с середины 60х.

Но пока, к сожалению, такая система прижилась только на дизельных моторах. Дело в том, что нежный направляющий аппарат теряет подвижность после долгой работы при высоких температурах выхлопных газов. Сравним 1050°С для бензинового двигателя и всего 600°С для дизеля. Кроме того, турбина с переменной геометрией дороже, чем обычная. А ее надежность и долговечность всетаки поменьше. Поэтому в ближайшее время вопрос о том, каким должен быть идеальный наддув, остается открытым. Один из перспективных путей – применение комбинированного наддува. К примеру, на малых оборотах воздух в цилиндры нагнетает приводной компрессор, а уже со средних в дело вступает турбонаддув.

Автор данной статьи Qwentin, взято с drive2.ru

Иное дело, если воздуху придать ускорение при помощи специальных устройств, которых за более чем столетнюю историю автомобилестроения было придумано немало. Здесь и приводной компрессор, и динамический с резонансным наддувом, и, конечно, турбокомпрессор. О нем и поговорим.

Как работает?

Турбонаддув включает в себя следующие элементы: турбокомпрессор, регулятор давления наддува и зачастую охладитель (интеркулер). Турбокомпрессор представляет собой центробежный воздушный насос («холодная крыльчатка»), расположенный на одном валу с газовой турбиной, которую раскручивает поток отработавших газов («горячая крыльчатка»). Сам вал установлен на подшипниках скольжения или качения. Первые применяют чаще, поскольку масло, подаваемое к подшипникам, обеспечивает дополнительное охлаждение турбонагнетателя. Отработавшие газы раскручивают турбинное колесо до 50 – 200 тыс. об/мин (в зависимости от конструкции и режима работы).

Вместе с турбинным, естественно, вращается и насосное колесо, загоняя в цилиндры необходимое количество воздуха. Последний после сжатия лопатками «холодной крыльчатки» нагревается. Да так, что в некоторых случаях может возникнуть калильное зажигание, не говоря уже об элементарной детонации. Вдобавок у горячего воздуха плотность меньше, чем у холодного. Следовательно, и попадает его в цилиндры гораздо меньше, чем рассчитывали. Потому между нагнетателем и двигателем начали установливать охладитель, он же интеркулер – воздушный радиатор.

Характеристики мотора напрямую зависят от давления наддува: чем больше воздуха удастся загнать в цилиндры, тем мощнее будет двигатель. При определенном стиле вождения появляются и другие плюсы – снижается расход топлива, мотор не боится горных дорог, где обычные двигатели буквально задыхаются от нехватки кислорода в разреженной атмосфере.

Однако стоит заметить, что при установке на серийный мотор слишком производительного турбокомпрессора (высокого давления) или при перепрограммировании его блока управления, вопервых, требуется усилить буквально все основные детали – начиная с поршней, которые делают коваными и дополняют масляным охлаждением, и заканчивая специальными прокладками и коллекторами. А вовторых, при наддуве высокого давления чаще встречается такое неприятное явление как «турбояма» – отсутствие тяги на «низах» и скачок мощности после раскручивания. Возникает оно изза того, что на малых оборотах крыльчатки турбины вращаются со сравнительно небольшой скоростью и подают меньше воздуха, чем необходимо. Зато после раскручивания турбонагнетатель явно перевыполняет план.

Решением этой проблемы занялись лет двадцатьтридцать назад, когда начали использовать специальные подшипники низкого трения, оптимизированные коллекторы, многоклапанные головки и т. д. А на моторы большого рабочего объема и вовсе установили по две турбины – ведь два малых турбокомпрессора раскручиваются намного быстрее, чем один большой (Audi RS6, Maybach 62). Но самым эффективным способом заставить турбомотор нормально тянуть, начиная с «низов», стало применение регуляторов давления.

Регуляторы

Все турбонаддувы можно условно разделить на два типа – низкого (0,20,8 бара) и высокого давления (0,82 бара). Первый, как показала практика, может вообще обходиться без регуляторов. К примеру, на мотор Saab 95 V6 Ecopower Turbo объемом 3,0 л установлена относительно маломощная, поэтому и менее «задумчивая» турбина Garrett. Интересно, что для достижения максимального давления 0,25 бара она использует энергию отработавших газов лишь трех цилиндров из шести. На больших оборотах турбонагнетатель не может как следует разогнаться, что и обеспечивает низкое давление наддува. Электронно управляемая заслонка в этой турбине тут же открывается при любом нажатии на педаль газа. Это позволяет турбине немедленно получать необходимое количество отработавших газов для того, чтобы закачивать в цилиндры больше воздуха. Как только «воздушный насос» раскрутился, заслонка возвращается в положение, соответствующее заданному числу оборотов двигателя. В результате максимальный момент 310 Нм этот мотор выдает при 2100 об/мин.

Но это исключение из правил. Обычно в качестве регуляторов давления в турбодвигателях используют предохранительные клапаны – механические либо с электронным управлением. Первые открываются избыточным давлением наддуваемого воздуха, вторые имеют исполнительные механизмы, как правило, электромагнитные. Команду открытьзакрыть клапану дает ЭБУ двигателя, руководствуясь информацией целой группы датчиков: давления во впускном коллекторе, детонации, расходомера воздуха и т. д. Первым подобную систему применил Saab в 1981 году.

Давление наддува обычно регулируется с помощью клапанных систем, которые перепускают требуемое количество отработавших газов. Хотя встречаются модели, в которых избыточный воздух сбрасывается прямо под капот, что не совсем выгодно с точки зрения экономичности. Впрочем, и первый способ не идеален. Ведь значительное количество отработавших газов не выполняет никаких полезных действий. Вот если бы объединить две турбины в одной! Тогда бы одна использывалась для малых оборотов двигателя, а другая – для максимальных. При этом перепускной клапан использовался бы эпизодически.

Что такое VTG?

Турбонагнетатель с изменяемой геометрией VTG (Variable Turbo Geometry) – это вовсе не турбина с поворотными крыльчатками. Реализовать подобное затруднительно. Но зато ничто не мешает сделать подвижным направляющий аппарат, который в зависимости от нагрузки дозировал бы количество и скорость поступающих на «горячую крыльчатку» отработавших газов. Самый простой вариант использовали в роторном моторе Mazda RX7 в конце 80х. Здесь струя выхлопных газов была разделена на два потока. На малых оборотах они воздействовали только на верхнюю часть турбинного колеса. При достижении определенной частоты вращения коленвала срабатывал клапан, после чего отработавшие газы подавались уже на всю поверхность крыльчаток. Правда, оказалось, что данная система хорошо работала только в паре с роторнопоршневым двигателем Ванкеля.

Более удачной оказалась идея с несколькими поворотными лопатками, закрепленными в специальной обойме. Они регулировали скорость и давление потока отработавших газов в зависимости от режима работы. В грузовых автомобилях первой удачно применила этот метод фирма Mitsubishi в середине 80х, а в легковых – Audi и Volkswagen – фирма Allied Signal (Garrett) в 1995 году. Позже VTGнагнетатетелями обзавелись легковые дизели BMW и MercedesBenz, а также AlfaRomeo. К слову, нечто подобное устанавливалось на советские танковые дизели с середины 60х.

Но пока, к сожалению, такая система прижилась только на дизельных моторах. Дело в том, что нежный направляющий аппарат теряет подвижность после долгой работы при высоких температурах выхлопных газов. Сравним 1050°С для бензинового двигателя и всего 600°С для дизеля. Кроме того, турбина с переменной геометрией дороже, чем обычная. А ее надежность и долговечность всетаки поменьше. Поэтому в ближайшее время вопрос о том, каким должен быть идеальный наддув, остается открытым. Один из перспективных путей – применение комбинированного наддува. К примеру, на малых оборотах воздух в цилиндры нагнетает приводной компрессор, а уже со средних в дело вступает турбонаддув.

Автор данной статьи Qwentin, взято с drive2.ru

x

valday23

Вот почитайте...

Если засвистела турбина В процессе работы через нее проходит огромное количество воздуха, которое затем смешается с горючим, увеличивая вес смеси. Кислород закачивается под высоким давлением – под капотом может присутствовать свист как на холостых, так и при движении. Одна из причин – это нарушение герметичности системы. Вы не знали этого о котах! Звуки эти могут насторожить. Но не стоит сразу же отправляться на диагностику в СТО. Можно попробовать устранить неполадку самому. Первым делом специалисты рекомендуют проверить каждый воздушный патрубок в двигателе на предмет герметичности. Часто, когда появляется свист турбины на дизеле при разгоне, присутствует лишний подсос воздуха. Для устранения проблемы достаточно заменить уплотнители, затянуть хомуты и крепеж. появился свист при разгоне похожий на пробитый интеркулер В случае износа патрубков их меняют на новые. Ремонту они не подлежат, и ставить бывшие в использовании не рекомендуется. Если система герметична, а свист все еще слышен, тогда необходимо провести более глубокую диагностику, ведь турбина – очень важный технический элемент, который должен работать стабильно. Многие не знают, но небольшой свист турбины на дизеле при разгоне – это обычное дело. Но если устройство ревет, то это уже связано с проблемами. Как свистит турбина? Зачастую, компрессоры издают эти звуки при наборе оборотов в диапазоне от 1,5 до 2,5 тысячи оборотов. При этом не важно, как резко начать разгоняться. Свист все равно будет возникать. Звуки не прекращаются, даже если обороты упадут. При этом характеристики двигателя никак не изменяются. Просто количество воздуха, проходящего через турбокомпрессор, проходит через специальные отверстия, что со временем потеряли форму. В результате водитель слышит из подкапотного пространства противный свист воздуха при разгоне. свист воздуха при разгоне Легкие свистящие звуки можно наблюдать даже на новых турбинах. Но это быстро проходит. И через некоторое время, если устройство исправно, слышны только звуки работы мотора. Если турбина свистит, а скорость при этом падает, следует заменить шланг, что соединяет ее с интеркулером. Иногда может быть виноват и сам воздушный теплообменник. Если появился свист при разгоне, похожий на пробитый интеркулер, нужно провести ревизию – ремонтировать его проще, чем турбину. Деталь можно запаять либо при серьезных неисправностях заменить на новую. Почему интеркулер пробивает? Дело в том, что элемент устанавливается в передней части автомобиля. Мало того что он находится перед радиатором, так еще и закреплен практически внизу бампера. Поэтому сюда могут попадать различные камни. свист при наборе скорости Это и есть одна из главных причин, почему возникает свист турбины на дизеле при разгоне. Кстати, интеркулер устанавливается не на всех турбированных моторах. Это нужно учитывать при диагностике. В некоторых случаях компрессор имеет масляное охлаждение (например, на дизельном двигателе «Каммниз» у «ГАЗели-Бизнес»). Причины свиста Число оборотов, с которым вращается полностью исправная крыльчатка турбины, составляет более десятка тысяч в минуту. Определенно, свист турбины на дизеле при разгоне – это признак разгерметизации в соединениях системы. Свистит турбина по причине прохождения уплотненного воздуха через щели. Устранить эти проблемы можно самостоятельно. Для этого нужно отыскать то место, которое и является причиной этих звуков. присутствует свист как на холостых так и при движении Также свист турбины при наборе скорости может возникать по причине прохода воздуха в любом месте от впускного коллектора до интеркулера. Также звук будет возникать при наличии зазоров между ГБЦ и впускным коллектором (неплотное прилегание поверхностей блока). Если пробита прокладка, то это также одна из причин свиста. Звук может также возникать в том случае, если внутрь механизма попали сторонние предметы.

Взято с FB.ru

Вот почитайте...

Если засвистела турбина В процессе работы через нее проходит огромное количество воздуха, которое затем смешается с горючим, увеличивая вес смеси. Кислород закачивается под высоким давлением – под капотом может присутствовать свист как на холостых, так и при движении. Одна из причин – это нарушение герметичности системы. Вы не знали этого о котах! Звуки эти могут насторожить. Но не стоит сразу же отправляться на диагностику в СТО. Можно попробовать устранить неполадку самому. Первым делом специалисты рекомендуют проверить каждый воздушный патрубок в двигателе на предмет герметичности. Часто, когда появляется свист турбины на дизеле при разгоне, присутствует лишний подсос воздуха. Для устранения проблемы достаточно заменить уплотнители, затянуть хомуты и крепеж. появился свист при разгоне похожий на пробитый интеркулер В случае износа патрубков их меняют на новые. Ремонту они не подлежат, и ставить бывшие в использовании не рекомендуется. Если система герметична, а свист все еще слышен, тогда необходимо провести более глубокую диагностику, ведь турбина – очень важный технический элемент, который должен работать стабильно. Многие не знают, но небольшой свист турбины на дизеле при разгоне – это обычное дело. Но если устройство ревет, то это уже связано с проблемами. Как свистит турбина? Зачастую, компрессоры издают эти звуки при наборе оборотов в диапазоне от 1,5 до 2,5 тысячи оборотов. При этом не важно, как резко начать разгоняться. Свист все равно будет возникать. Звуки не прекращаются, даже если обороты упадут. При этом характеристики двигателя никак не изменяются. Просто количество воздуха, проходящего через турбокомпрессор, проходит через специальные отверстия, что со временем потеряли форму. В результате водитель слышит из подкапотного пространства противный свист воздуха при разгоне. свист воздуха при разгоне Легкие свистящие звуки можно наблюдать даже на новых турбинах. Но это быстро проходит. И через некоторое время, если устройство исправно, слышны только звуки работы мотора. Если турбина свистит, а скорость при этом падает, следует заменить шланг, что соединяет ее с интеркулером. Иногда может быть виноват и сам воздушный теплообменник. Если появился свист при разгоне, похожий на пробитый интеркулер, нужно провести ревизию – ремонтировать его проще, чем турбину. Деталь можно запаять либо при серьезных неисправностях заменить на новую. Почему интеркулер пробивает? Дело в том, что элемент устанавливается в передней части автомобиля. Мало того что он находится перед радиатором, так еще и закреплен практически внизу бампера. Поэтому сюда могут попадать различные камни. свист при наборе скорости Это и есть одна из главных причин, почему возникает свист турбины на дизеле при разгоне. Кстати, интеркулер устанавливается не на всех турбированных моторах. Это нужно учитывать при диагностике. В некоторых случаях компрессор имеет масляное охлаждение (например, на дизельном двигателе «Каммниз» у «ГАЗели-Бизнес»). Причины свиста Число оборотов, с которым вращается полностью исправная крыльчатка турбины, составляет более десятка тысяч в минуту. Определенно, свист турбины на дизеле при разгоне – это признак разгерметизации в соединениях системы. Свистит турбина по причине прохождения уплотненного воздуха через щели. Устранить эти проблемы можно самостоятельно. Для этого нужно отыскать то место, которое и является причиной этих звуков. присутствует свист как на холостых так и при движении Также свист турбины при наборе скорости может возникать по причине прохода воздуха в любом месте от впускного коллектора до интеркулера. Также звук будет возникать при наличии зазоров между ГБЦ и впускным коллектором (неплотное прилегание поверхностей блока). Если пробита прокладка, то это также одна из причин свиста. Звук может также возникать в том случае, если внутрь механизма попали сторонние предметы.

Взято с FB.ru

-PaNik_TS-

Позволяю, не соглашайтесь.

Не надо путать тёплое с мягким, о турбине речь а не о двс.

Ответа на свой вопрос не увидел. К чему был перепост целой статьи если в ней нет ответа на конкретный вопрос?

Позволяю, не соглашайтесь.

Не надо путать тёплое с мягким, о турбине речь а не о двс.

Ответа на свой вопрос не увидел. К чему был перепост целой статьи если в ней нет ответа на конкретный вопрос?

| цитата: |

| Каким образом тогда авто умеет её отключать на высоких оборотах, при недостатке воздуха например? |

За счёт перепускных клапанов (сброс давления), регулятора давления или механизма изменения геометрии (турбина с поворотными крыльчатками).

-PaNik_TS-

Спаибо за познавательную статью, но возник вопрос а разве на Куге есть интеркулер под бампером, снимал корпус фильтра там только патрубок забора воздуха над радиатором без клапанов и заслонок, а до патрубков самой турбины тоже наверное не доберешься, немного потеплеет буду снимать жабо там посмотрю.

Спаибо за познавательную статью, но возник вопрос а разве на Куге есть интеркулер под бампером, снимал корпус фильтра там только патрубок забора воздуха над радиатором без клапанов и заслонок, а до патрубков самой турбины тоже наверное не доберешься, немного потеплеет буду снимать жабо там посмотрю.

Marchelo

Цепь, есть. Находится между двумя распредвалами. Между коленвалом и выпускным распредвалом находится ремень ГРМ

Цепь, есть. Находится между двумя распредвалами. Между коленвалом и выпускным распредвалом находится ремень ГРМ

Подскажите что делать: ошибка р0683. Появляется при длительном движении (2-3 часа по трассе). Характер машины не меняется. Пропадает после простоя 2-3 часа Двигатель 2.0 140лс

Vlad1985

У меня так было,ток не помню код ошибки,после диагностики нашли,что это датчик температуры балдит. В наличии небыло,заказали,через две недели поменяли,по гарантии.

У меня так было,ток не помню код ошибки,после диагностики нашли,что это датчик температуры балдит. В наличии небыло,заказали,через две недели поменяли,по гарантии.

Появилась такая проблема. Куга TDCI+power shift бесключевой с кнопкой start, суть вот в чем, нажимаешь на кнопку, стартер делает несколько оборотов и резко начинает медленно с напрягом крутить, что аж приборка моргает.(аккум заряжен и новый) Перегорел главный предохранитель, заменил... все как и было, и еще момент, во время запуска, когда происходит притухание стартера машина как-будто рвется вперед. Пробовал на нейтрали тоже самое...

Что может быть и где копать, кто-нибудь сталкивался с такой проблемой?

Пред история, завел с утра прогрел, поставил на драйв и машина заглохла.

Что может быть и где копать, кто-нибудь сталкивался с такой проблемой?

Пред история, завел с утра прогрел, поставил на драйв и машина заглохла.

Если машина пытается тронуться и при этом стартеру тяжело прокручивать коленвал, надо полагать, что проблема со сцеплением.

Диагностируйте КПП, там скорее всего, должны быть ошибки.

Диагностируйте КПП, там скорее всего, должны быть ошибки.

V Vlad1985: |

| ошибка р0683 |

Модуль управления свечи накаливания, неисправность цепи связи PCM.

Проверьте наконечники свечей в первую очередь

Алексей_Александрович

Ошибок вообще нет.(ну если не считать потерю связи интеллектуальной зарядки, из-за сгоревшего главного предохранителя)

Ошибок вообще нет.(ну если не считать потерю связи интеллектуальной зарядки, из-за сгоревшего главного предохранителя)

Доброго времени суток! Фордоводы, нужен толковый совет.

Владею Ford Kuga 2.0 163 л.с. TDCi 2012 г.в. 105 000 км пробег. Недавно чипанулся и программно отключил сажевик и EGR. Сажевик физически вырезал, а вот с EGR как быть? Глушить физически или нет? Если да, то как лучше это сделать, потому толкового мануала в интернете не встретил, только на двигатели 136 л.с., там EGR система выглядит несколько иначе.

Владею Ford Kuga 2.0 163 л.с. TDCi 2012 г.в. 105 000 км пробег. Недавно чипанулся и программно отключил сажевик и EGR. Сажевик физически вырезал, а вот с EGR как быть? Глушить физически или нет? Если да, то как лучше это сделать, потому толкового мануала в интернете не встретил, только на двигатели 136 л.с., там EGR система выглядит несколько иначе.

тема вынесена отдельно по просьбе модераторов раздела 4х4 |

Vasiliy Shiryaev

Уже поздно ..."чипанулся"... и система EGR скорее всего не работает вообще (тупо закрыт клапаночик)

Хотя может и не надо так категорично ,мы же не знаем причины "чиповки" хотя чаще всего всё-же в уши кто-то вдул про "надо чиповать тогда поедет , и т.д т.п "

Уже поздно ..."чипанулся"... и система EGR скорее всего не работает вообще (тупо закрыт клапаночик)

Хотя может и не надо так категорично ,мы же не знаем причины "чиповки" хотя чаще всего всё-же в уши кто-то вдул про "надо чиповать тогда поедет , и т.д т.п "

Ну если клапаночек закрыт тогда чего глушить хотите?

Всем доброго времени суток! Вот и я дождался сообщения на экране "Двигатель не исправен срочно сервис" Но что самое интересное двигатель работает ровно соляру не ест сверх нормы, масло заправлено, не жидкое, уровень в норме, мощность вроде та же, во всяком случае разгон не изменился. на холостых расход тот же 0,5-0,6, Появилась надпись после стояния при работающем двигателе на холостых оборотах - минут пять.

valday23: |

| Появилась надпись после стояния при работающем двигателе на холостых оборотах - минут пять. |

Купи адаптер за 500 рублей и скачай прогу на телефон и прочитай ошибку и не морочь голову...

valday23

Скорее всего, не смог запуститься прожиг сажевого фильтра. Но лучше воспрользоватся соаетом из поста выше.

Скорее всего, не смог запуститься прожиг сажевого фильтра. Но лучше воспрользоватся соаетом из поста выше.

2 people online

Similar topics

Kuga 2

Чип-тюнинг двигателейPopular on website

Автобеседка

Android AutoFF3 двигатель

Двигатель 1.6L /105л.с.FF3 эл.оборудование

Вопросы по электрикеFF3 двигатель

Масляный фильтр двигателяFF2 эксплуатация

Выпускной тракт, глушительFF3 двигатель

Система охлаждения двигателя ФФ3FF3 ходовая

Амортизаторы FF3FF3 безопасность

Круиз контроль, установкаFF3 двигатель

Двигатель 2.0L /150л.с. (GDI)FF2 эксплуатация

Перепрошивка PCMFF3 ходовая

Проблемы коробки powershift. Все о роботе.FF3 эл.оборудование

Блок предохранителей (ВСМ)FF2 эксплуатация

Кипит машина, не включается вентилятор радиатора

© 2025 ffclub.ru − Ford vehicles owners club

7 Feb

7 Feb Dark mode

Dark mode