Вот и настала моя очередь!

По какой-то неведомой мне причине считается, что современные двигатели являются одноразовыми. Оттарахтел несколько лет и выбрасывай его на помойку. Не секрет, что данный миф не лишен аргументированного смысла, но эти неудачные примеры являются только небольшой частью современного рынка. Автолюбители в среднем по 5-10 лет владеют своими машинами и часто покупают их подержанными. .. Я уже не один раз затрагивал темы касаемо двигателей Ford. Например в серии материалов

«О тех, кого спасло сердце Ford»

, а также

«Эволюция двигателей Ford»

.

Многие могут сказать, что времена сейчас не те и ресурс современных двигателей значительно снизился. А спасать Форду уже некого… Себя бы удержать «на плаву». Позволю себе не согласиться с подобным утверждением. Для того, чтобы это понять, достаточно поучаствовать процессе рождения нового сердца хотя бы частично. Легко сказать- сложнее сделать. Благо, сегодня автопроизводители, Ford не исключение, открыты для общения с интернет сообществами, что позволяет не только читать, но и осязать некоторую информацию воочию!

Можно ли на территории России качественно собрать двигатель по импортным технологиям, да еще и с локализацией запчастей на 78%? После состоявшегося экскурса по производству, могу сказать однозначно- не только можно, но и нужно. Ford Sollers— это по сути российская компания, которая максимально интегрированна в экономику нашей страны. В РФ производятся 7 моделей: Focus,

Mondeo

,

Explorer

,

Kuga

,

Transit

(включая мой

Tourneo Custom

, который временно снят с производства), Fiesta,

EcoSport

. Почему бы не устанавливать на многие из этих моделей мотор, который собран на соседнем заводе, что позволяет не только снизить его себестоимость в общем? С одной стороны это благо, которое позволяет дать дополнительные рабочие места, тем самым значительно пополнив казну. С другой стороны это продиктовано тем, что автопроизводителей «поставили к стенке» постановлением правительства №166 о локализации производства. Или поднимай эту пресловутую степень локализации до определенного уровня, либо мы лишим тебя налоговых послаблений.

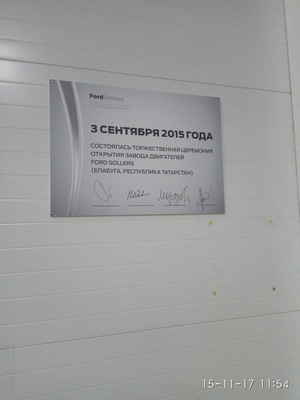

Для начала немного истории. И для кого-то это будет новостью, но первым на эту «тропинку» встал концерн Renault-Nissan, который организовал сборку своих двигателей на базе АВТОВАЗа, следом подключился Volkswagen, а в сентябре 2015 года Ford Sollers начал выпускать двигатели в Елабуге. Российскую родину получил Duratec 1.6 TI-VCT Sigma (102 и 125 лошадиных сил)- это глубоко модернизированный мотор, который выпускается более 15 лет (так называемый Zetek S).

Ключевых фактов в истории создания российского завода Ford по локальной сборке моторов очень много. Я остановлюсь на самых значимых.

- В мае 2013 года был заложен первый камень будущего завода

- С 2013 по 2014 год произошла полная модернизация площадки завода, которая позволила в полной мере использовать будущие мощности

- В конце 2013 года состоялось начало найма новых сотрудников и их обучение

- В августе 2014 года было установлено новое современное оборудование, которое позволяло не только качественно собирать моторы, но и доводить до ума полуфабрикаты запчастей, которые доставлялись на завод в виде «болванок».

- В январе 2015 года завод начал работать в тестовом режиме.

- В сентябре 2015 года производство было торжественно открыто и собранные двигатели начали устанавливаться почти на все модели Ford, производимые на территории РФ (в том числе на конвейерах под Питером и в Набережных Челнах).

Почему был выбран именно Duratec 1.6 TI-VCT Sigma? Ответ очень простой и лежащий на поверхности- этот двигатель пользуется большим спросом в нашей стране. В то же время он является самым простым и надежным в условиях эксплуатации на наших дорогах, при этом сохраняя дешевизну в пост гарантийном обслуживании. Производят его на шести заводах в мире, которые четко соответствуют одному утвержденному стандарту. Согласно ему построены и производство в Елабуге. Всё оборудование импортное и современное (в основном немецкое, английское). Из российского — только режущий инструмент (всего лишь 30%). Автоматизировано производство на 95%. Наверное поэтому на площадях завода можно часто встретить женщин ;-)

Сделаю небольшое лирическое отступление… Если я куда-то еду, то стараюсь в обязательном порядке прокатиться по городу и посмотреть на достопримечательности. Основным источником информации в этом случае являются таксисты. И снова мне попался очень разговорчивый представитель этой древнейшей профессии. У меня было заготовлено всего пара вопросов, которые являлись наверное самыми важными в этой поездке.

Елабужское городище. Любителям путешествий советую здесь обязательно побывать. Здесь открываются очень красивые виды!- Какое отношение к команде КАМАЗ-Мастер, которую я уже не раз упоминал в своем блоге и не зря. Эти материалы набрали почти рекордное количество просмотров, что совсем не удивительно, ведь мы умеем ценить свои достижения!

1

,

2

,

3. Река Кама- хороший полигон для тренировок КАМАЗ-Мастер

Река Кама- хороший полигон для тренировок КАМАЗ-Мастер- Считается ли работа на заводах Ford Sollers достойной и стремятся ли люди трудоустроится в этот концерн?

Если в случае с КАМАЗ-Мастером, которые часто устраивают свои красочные тренировки на берегу реки Кама и являются гордостью Набережных Челнов, ответ был ожидаемым- одни положительные эмоции, то я был немного удивлен ответом на второй вопрос. Это лучшая работа, которую можно найти в Татарстане! Действительно, пообщавшись с работниками на заводе я в этом еще раз убедился. Все в один голос вспоминают о «белой» зарплате, нормированных рабочих днях, возможности комфортно пообедать в столовой (в которой, к слову, смог побывать и я).

Утренняя Елабуга, все спешат на работуМне кажется, что я разошелся… Меньше демагогии- больше дела! Основной целью моего присутствия здесь являлось желание посмотреть, потрогать и самостоятельно покрутить гайки. И такую возможность мне предоставил пресс-центр Ford. Всю жизнь ездить на Фордах, участвовать в их пост гарантийном обслуживании (более 15 лет) и ни разу не увидеть рождение главного агрегата, который можно смело назвать сердцем автомобиля? Нет, такое допустить я не могу!

Я был рад, что таки удалось не просто попасть на завод для изучения действующего производства, но увидеть настоящий слаженный процесс работы машин и людей. При этом первые явно доминируют. По первым ощущениям- завод работает не на полную мощность в связи с экономической ситуацией в стране. Я конечно могу ошибаться в своих выводах, однако чтобы получить полноценное представление о происходящем на конвейере этого вполне достаточно. Площадь огромного завода составляет 42600 квадратных метров.

В настоящий момент локализованы основные компоненты двигателя:

• Блок цилиндров, ГБЦ, крышка коренных подшипников (Литейный завод «РосАЛит» «ЗМЗ»)

• поршень в сборе с кольцами и пальцем (ЗАО «Костромской завод автокомпонентов»)

• свечи зажигания (ООО «Роберт Бош»)

• коленчатый вал (ООО «Автокомпоненты- группа ГАЗ»)

• моторное масло для первой заливки (Лукойл)

При этом алюминий, для производства компонентов, используется исключительно отечественный (ОАО «ОК Русал ТД»

Болванка блока цилиндров, вылитая на литейном заводе «РосАЛит» «ЗМЗ»Постоять за станком! Отличный атракцион для того, чтобы понять, что собрать двигатель «криво» не получится. Система автоматизирована, для каждой операции существует правильный гайковерт. Он не позволит прикрутить болты с неправильным усилием или не в той последовательности. Не хочу обидеть работников завода, но можно сказать, что с многими процедурами справится даже ребенок. Если болт был не докручен, то придется выкрутить его полностью и закрутить заново. Если резьба была сорвана, то агрегат либо отправляется в «брак», либо снимается с конвейера для устранения причин «брака» специально обученными и опытными мотористами.

Умный гайковерт. На ручке имеются индикаторы, которые сообщают о правильно выполненной операции.Высокоточные станки обрабатывают «болванки» запчастей, которые поступают от поставщиков, прямо здесь. Очень жаль, что данный процесс снимать не разрешили, так как есть технологии, о который распространяться просто нельзя.

Коленчатый вал готов к установке после окончательной обработки на автоматических токарных станках.Для многих не секрет, что в двигателях Ford, еще со времен появления такого двигателя как Zetec, не используются гидрокомпенсаторы. Взамен устанавливаются регулировочные стаканчики, которые подбираются компьютерным способом, путем создания матрицы распредвалов, их постели. Точно также подбирается вкладыши коленчатого вала. Данные процессы полностью автоматизированы и только один раз в день, выборочно специально обученный человек может проверить налаженную систему методом замера обычным щупом.

Так же очень интересна система автоматического нанесения герметика на поддоны блока цилиндров. Робот наносит герметик, после чего компьютер фотографирует результат и анализирует качество выполненной работы по изображению. Удивительно то, что компьютеры/роботы проверяют работу людей, а те в свою очередь проверяют их. Такой вот круговорот.

В помещениях завода поддерживается температура 21 градусов по цельсию. Это очень важно при работе с металлами и герметизации узлов герметиков, которые этого требуют по технологии. Частично помещение отапливается за счет традиционного водяного обогрева, в остальном- за счет согревания воздуха (воздушное отопление). При этом в цехах создается избыточное давление отфильтрованного воздуха с определенной влажностью, которое снижает возможность попадания частиц грязи (пыли) извне.

Про идеальную чистоту в помещениях наверное упоминать не стоит?

Но стоит рассказать о том, что Ford использует установки очистки и регенерации жидкостей, применяемых для обработки металлов. Это означает, что производство не только современное, но и экологичное. Даже ливневой воде находится применение, она используется для технических процессов, а металлическая стружка отправляется на переплавку. Забота об окружающем мире- Ford считает это важным!

Очистная установкаТак же важным здесь считается безопасность производства. За два года полноценной работы завода не было зарегистрировано ни одного серьезного несчастного случая (не считая царапин и заноз). Пускай этот факт остается неизменным. Как написано на многих рабочих местах- «Ваши дети Вас ждут дома!» Нельзя придумать лучшего аргумента, не правда ли? Защитная одежда, очки, специальная обувь, постоянный инструктаж и проверки, специальные дорожки с пешеходными переходами для персонала и много другое, что не позволит рядовому работнику остаться калекой.

Пора подвести итоги из всего того, что я увидел. Нет причин беспокоиться, что моторы, которые собраны в Елабуге будут уступать по качеству своим импортным родственникам. Главное тому доказательство- два года опыта и довольные клиенты, которые в 80% случаев даже не догадываются где родилось сердце их автомобиля. Человеческий фактор мизерный, а отечественные детали обрабатываются не хуже зарубежных. Главное — продолжать в том же духе, всесторонне контролируя весь технологический процесс.

Обязательно должен отметить, что экскурсия для меня не была каким-то индивидуальным событием. Назовем её небольшой фокусировкой, которая прошла очень красочно и интересно. Знать про свою машину всё- это очень важно. В заключении всего мероприятия, удалось пообщаться с руководством завода. Нас выслушали очень внимательно и все замечания, касаемо эксплуатации главного агрегата, установленного под капотом, были зафиксированы на бумаге. Я же, в свою очередь, говорю спасибо всем организаторам, особенно

Екатерине Комаровой, за такой познавательный экскурс!

---

Для тех, кто не умеет гордиться достижениями нашей страны, пускай даже если они стимулированы извне- я передаю пламенный привет! Если мой ребенок растет среди импортных игрушек- это не означает, что он не мой. Если я езжу на американской машине- это не означает, что я от этого становлюсь менее Русским. Нужно в некоторых вещах находить свои плюсы и жить позитивно!

На этом откланяюсь.

Мне тоже очень понравилось-побывать на заводе и собственно все увидеть своими глазами

Мне тоже очень понравилось-побывать на заводе и собственно все увидеть своими глазами

Отчет о поездке на завод двигателей FORD в Елабугу

Отчет о поездке на завод двигателей FORD в Елабугу

Собственно получил я приглашение посетить эту организацию, что выплевывает нам наших мучителей под маркой FORD

Собственно получил я приглашение посетить эту организацию, что выплевывает нам наших мучителей под маркой FORD

)

)

Мне тоже очень понравилось-побывать на заводе и собственно все увидеть своими глазами

Мне тоже очень понравилось-побывать на заводе и собственно все увидеть своими глазами

Не та программа выпуска, чтобы говорить о высокой степени локализации.

Не та программа выпуска, чтобы говорить о высокой степени локализации. .

.

, а также «Эволюция двигателей Ford»

, а также «Эволюция двигателей Ford» .

.

, Explorer

, Explorer , Kuga

, Kuga , Transit

, Transit (включая мой Tourneo Custom

(включая мой Tourneo Custom , который временно снят с производства), Fiesta, EcoSport

, который временно снят с производства), Fiesta, EcoSport . Почему бы не устанавливать на многие из этих моделей мотор, который собран на соседнем заводе, что позволяет не только снизить его себестоимость в общем? С одной стороны это благо, которое позволяет дать дополнительные рабочие места, тем самым значительно пополнив казну. С другой стороны это продиктовано тем, что автопроизводителей «поставили к стенке» постановлением правительства №166 о локализации производства. Или поднимай эту пресловутую степень локализации до определенного уровня, либо мы лишим тебя налоговых послаблений.

. Почему бы не устанавливать на многие из этих моделей мотор, который собран на соседнем заводе, что позволяет не только снизить его себестоимость в общем? С одной стороны это благо, которое позволяет дать дополнительные рабочие места, тем самым значительно пополнив казну. С другой стороны это продиктовано тем, что автопроизводителей «поставили к стенке» постановлением правительства №166 о локализации производства. Или поднимай эту пресловутую степень локализации до определенного уровня, либо мы лишим тебя налоговых послаблений.

, 2

, 2 , 3.

, 3.

Но стоит рассказать о том, что Ford использует установки очистки и регенерации жидкостей, применяемых для обработки металлов. Это означает, что производство не только современное, но и экологичное. Даже ливневой воде находится применение, она используется для технических процессов, а металлическая стружка отправляется на переплавку. Забота об окружающем мире- Ford считает это важным!

Но стоит рассказать о том, что Ford использует установки очистки и регенерации жидкостей, применяемых для обработки металлов. Это означает, что производство не только современное, но и экологичное. Даже ливневой воде находится применение, она используется для технических процессов, а металлическая стружка отправляется на переплавку. Забота об окружающем мире- Ford считает это важным!

Но не буду больше)

Но не буду больше)

я помню как закидами меня ими когда в Питер на завод ездили в 2010м

я помню как закидами меня ими когда в Питер на завод ездили в 2010м