Двигатель 1.8TDCi

Разбираю понемногу мотор, после того как повалил пар и стал уходить тосол, поднялся уровень масла, снял ГБЦ, увидел краторы в районе 2 цилиндра, в этом месте ГБЦ в раковинах, видимо сказалось что машина стояла более двух лет, тут походу все и прорывало, отвез ГБЦ на шлифовку, попутно осмотрел турбину, есть выработка и течи масла и в холодную и горячую сторону, ищу картридж, за оригинал просят 25, за китай с ебея 10, приятно удивило что у меня цепь на нем, и она в хорошем состоянии, трогать не буду.

добавлено 16 Октября 2016 - 21:17

Пришли все кольца на мотор, стал промерять зазор замков компрессионных колец, в трех цилиндрах 0,33, а во втором 0,62, тот где ГБЦ в раковинах, выходит что в нем выработка примерно 29 соток и совсем нет заводского хона. Что посоветуете ?

добавлено 20 Октября 2016 - 23:47

Немного бардака по сборке мотора на хорошую камеру:

Мотор прошел около 200т.км

Тут пробег не известен, мне достался в багажнике с машиной, но судя по внешнему виду не большой,

буду ставить этот блок он от 110 сильного.

Все отмыто и дефектовано

Все отмыто и дефектовано

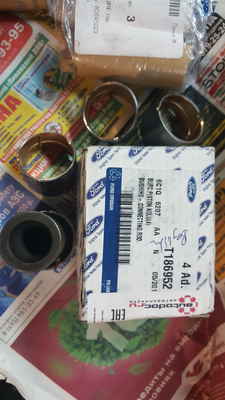

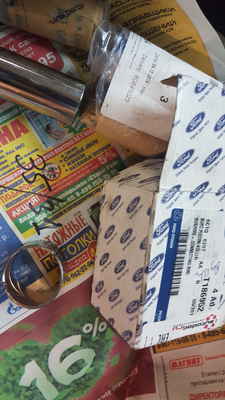

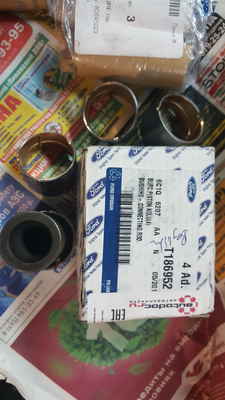

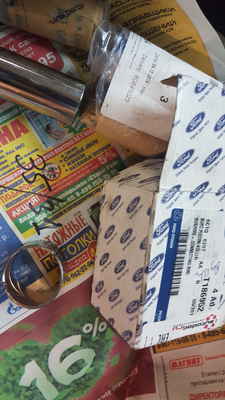

Коробка с новыми запчастями, потом выложу в запчасти все по отдельности что надо для переборки

Коробка с новыми запчастями, потом выложу в запчасти все по отдельности что надо для переборки

добавлено 16 Января 2017 - 17:00

Подскажите пожалуйста кто знает номер втулок шатунов, не могу найти но точно знаю что они где-то есть.

Нашел вот этот номер T186952,заказал они пришли но это оказались не те.

добавлено 30 Апреля 2017 - 22:47

Сборка полным ходом идет, сегодня все собрал, завтра буду ставить на авто.

добавлено 16 Октября 2016 - 21:17

Пришли все кольца на мотор, стал промерять зазор замков компрессионных колец, в трех цилиндрах 0,33, а во втором 0,62, тот где ГБЦ в раковинах, выходит что в нем выработка примерно 29 соток и совсем нет заводского хона. Что посоветуете ?

добавлено 20 Октября 2016 - 23:47

Немного бардака по сборке мотора на хорошую камеру:

Мотор прошел около 200т.км

Тут пробег не известен, мне достался в багажнике с машиной, но судя по внешнему виду не большой,

буду ставить этот блок он от 110 сильного.

добавлено 16 Января 2017 - 17:00

Подскажите пожалуйста кто знает номер втулок шатунов, не могу найти но точно знаю что они где-то есть.

Нашел вот этот номер T186952,заказал они пришли но это оказались не те.

добавлено 30 Апреля 2017 - 22:47

Сборка полным ходом идет, сегодня все собрал, завтра буду ставить на авто.

| дизельный двигатель, дизель 1.8, 1.8, 1.8 tdci, солярка, дизельное топливо, tdci |

Причина : Патрубок турбины потрескался.

ну вот и продолжение с кульминацией моих приключений Ремонт, советы по ремонту (сообщение #14474029)

привет всем. Ребята подскажите у меня такая проблема конек 1.8 дизель 90л 2008 год пробег 180000т два дня назад с утра завелся без проблем приехал на работу все в норме в обед решил съездить в магаз завожу машину она заводится торохтит троит гремит и через пару секунд глохнет пытаюсь завести в никакую схватывает и глохнет в общем в никакую после раза 30 моего завода она с ни того ни счего заводится как ни вчем не бывало я поехал все в норме тяга обороты немного поездив и вечером и утром машина работала как часы все было в норме пока сегодня вечером после работы я решил завести машину и она опять начала хондрить и опять раза с30 она завелась только мотор не троил а двоил стрелка тахометра еле поднималась давлю на газ никокого эффекта вообщем через минуту обороты более менее поднялись на педаль газа начала реагировать постоял поехал сначала ни ехала еле разгонялась прошло еще минута и мотор как будто подменили тяга как обычно и разгоняется и на скорости ускоряется когда надо прибавить. ВОбщем полтелгейс вселился ничего ни понимаю в чем проблема помогите советом с чего начать . СПАСИБО

тихон23

Клапан ЕГР чисти для начала.

Клапан ЕГР чисти для начала.

Кто подскажет где подешевле купить касету грм 1.8tdci ff

может кто менял цепь ,или ремень есть у кого бу

движок kkda

Доброй ночи господа фордо воды,присоединился к вам и купил форд,и сразу же расстроился по ценам на запчасти у меня фф 2 kkda 1.8tdci порвало ремень привода топ.насоса и согнуло 6 клапанов,но это не проблема может у кого нибудь здесь есть такой же форд и ктото уже менял ремень привода(касету грм )и она осталась бу ,ну или цепь есть у кого,готов купить за разумные деньги!

Здравствуйте уважаемые форумчане! Полазил почитал по форуму, и не смог найти точную свою проблему,а заключается она вот в чем: Ford focus 2 TDCI, при повышении оборотов появился треск под капотом где-то слева. На холостых двигатель работает без посторонних звуков, как и должен работать. И чем выше обороты, тем чаще становится треск, так же треск остаточный гаснущий когда ногу с педали снимаешь, но скорость включена. Но магия в том, что динамика машины на высоте, все работает, ошибок нет, если бы не этот звук ( треск, цик, тик, где-то так), то машина едет как обычно. ЕГР заглушен, перепрограммирован, турбина в порядке, форсунки проверил все - как новые. В чем может быть проблема? Крышку клапанную снимал, кулаки проворачивал, зазоры смотрел, все в норме. Подскажите. Спасибо за ответ.

Да, ребята. Забыл вам написать, в общем у меня переломился (лопнул), патрубок, который находится за. Ну в общем если снять полностью короб для воздушного фильтра, то сразу за ним идёт патрубок, который идёт от воздушного фильтра к турбине. Вроде так написал. И он как раз не виден(. Так вот он у меня оказывается уже давненько был лопнут! Во как. Патрубок я купил, но до машины ещё не добрался.

В общем готовых втулок НЕТ !! оббегал все что можно, суют шатуны или блок в сборе.

Принял решение точить ибо люфт пары палец-шатун не устраивает, что самое интересное его не было когда разобрал и вынул поршни, он появился только когда все хорошенько отмыл от масла, видимо пленка его прячет и все гаражники мои в один голос орали что люфта нет.

Сейчас накопал инфу по материалу для втулок, родные стоят биметал, но судя по инфе из интернета бронзы должно вполне хватить, завтра еду за материалом, остановился на БрАЖ9-4

Вот статья кому интересно:

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ

Работоспособность подшипника скольжения определяется его несущей способностью. Она определяется величиной нагрузки, не приводящей к заеданию. Термины, и определения, связанные с подшипниками скольжения, приведены в ГОСТ 4378-1-2001.

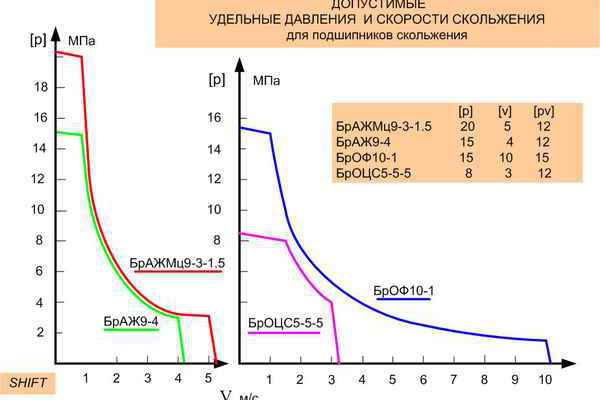

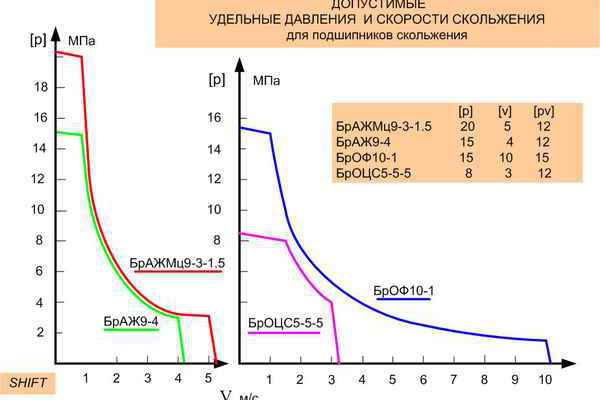

Для недопущения заедания удельное давление p на опору, скорость скольжения v и их произведение pv не должны превышать предельных значений [p], [v] и [pv]. В отличие от червячных передач, предельные параметры для подшипников не имеют математического выражения, поэтому их определяют из практики. Они зависят от материала опоры, приработанности, режима смазки и т.д. Огромное разнообразие подшипников (по назначению, режимам и условиям работы) объясняет большой разброс величин [p], [v] и [pv], приводимый в разных справочниках.

Подшипники скольжения могут работать в условиях граничной и полужидкостной смазки, а при соблюдении определенных условий – и в режиме жидкостной смазки.

Предельные параметры относятся к режимам граничной и полужидкостной смазки, при которых велика вероятность заедания.

Жидкостная смазка имеет место при скоростях выше некоторой критической скорости vкр. В этом режиме заедание невозможно. поэтому нет ограничений по скорости. Однако при остановах, пусках, изменении температуры, нагрузки и т.д., подшипник начинает работать в режиме смешанного или граничного трения. Поэтому важно, чтобы переход в жидкостный режим (и обратно) происходил в области допустимых скоростей (т.е. чтобы [v] была больше скорости vкр).

Для серийных подшипников обычно используются биметаллические подшипники, в которых рабочая поверхность представляет собой тонкий слой из специально подобранного антифрикционного сплава.

В качестве подшипниковых сплавов применяют множество бронзовых сплавов. Для монометаллических подшипников чаще всего применяют оловянистые (БрОФ10-1, БрОЦС5-5-5, БрОЦ10-2) и безоловянистые (БрАЖ9-4, БрАЖМц9-3-1.5, БрАЖН10-4-4) бронзы.

Зависимость несущей способности от скорости для опор из этих бронзовых сплавов можно представить графически (использованы табличные данные из справочников Ачеркана и Кузьмина.):

Лучшим материалом для подшипников скольжения является БрОФ10-1. Но это дорогая бронза, поэтому её применение оправдано при больших скоростях. В области средних скоростей применяют БрОЦС5-5-5 (самая дешевая бронза) или БрАЖ9-4. При малых скоростях предпочтительнее БрАЖ9-4 или БрАЖМц9-3-1.5, которая выдерживает наибольшие нагрузки.

Лучшим материалом для подшипников скольжения является БрОФ10-1. Но это дорогая бронза, поэтому её применение оправдано при больших скоростях. В области средних скоростей применяют БрОЦС5-5-5 (самая дешевая бронза) или БрАЖ9-4. При малых скоростях предпочтительнее БрАЖ9-4 или БрАЖМц9-3-1.5, которая выдерживает наибольшие нагрузки.

Бронзы БрОФ и БрОЦС можно использовать с неупрочненной цапфой. БрАЖ и БрАЖМц применяются в паре только с упрочненной цапфой.

Скорость скольжения можно рассчитать по формуле V = п*d*n/1000*60

или V = 0,0000523dn (м/с),

где d - диаметр вала в мм, n - число оборотов вала в минуту.

Удельное давление рассчитывается по формуле p = P/ld (кгс/кв.см),

где P - нагрузка в кгс, l - длина опорной поверхности втулки или вкладыша в см,

d - диаметр отверстия втулки или вкладыша в см

материал нашел ТУТ

Принял решение точить ибо люфт пары палец-шатун не устраивает, что самое интересное его не было когда разобрал и вынул поршни, он появился только когда все хорошенько отмыл от масла, видимо пленка его прячет и все гаражники мои в один голос орали что люфта нет.

Сейчас накопал инфу по материалу для втулок, родные стоят биметал, но судя по инфе из интернета бронзы должно вполне хватить, завтра еду за материалом, остановился на БрАЖ9-4

Вот статья кому интересно:

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ

Работоспособность подшипника скольжения определяется его несущей способностью. Она определяется величиной нагрузки, не приводящей к заеданию. Термины, и определения, связанные с подшипниками скольжения, приведены в ГОСТ 4378-1-2001.

Для недопущения заедания удельное давление p на опору, скорость скольжения v и их произведение pv не должны превышать предельных значений [p], [v] и [pv]. В отличие от червячных передач, предельные параметры для подшипников не имеют математического выражения, поэтому их определяют из практики. Они зависят от материала опоры, приработанности, режима смазки и т.д. Огромное разнообразие подшипников (по назначению, режимам и условиям работы) объясняет большой разброс величин [p], [v] и [pv], приводимый в разных справочниках.

Подшипники скольжения могут работать в условиях граничной и полужидкостной смазки, а при соблюдении определенных условий – и в режиме жидкостной смазки.

Предельные параметры относятся к режимам граничной и полужидкостной смазки, при которых велика вероятность заедания.

Жидкостная смазка имеет место при скоростях выше некоторой критической скорости vкр. В этом режиме заедание невозможно. поэтому нет ограничений по скорости. Однако при остановах, пусках, изменении температуры, нагрузки и т.д., подшипник начинает работать в режиме смешанного или граничного трения. Поэтому важно, чтобы переход в жидкостный режим (и обратно) происходил в области допустимых скоростей (т.е. чтобы [v] была больше скорости vкр).

Для серийных подшипников обычно используются биметаллические подшипники, в которых рабочая поверхность представляет собой тонкий слой из специально подобранного антифрикционного сплава.

В качестве подшипниковых сплавов применяют множество бронзовых сплавов. Для монометаллических подшипников чаще всего применяют оловянистые (БрОФ10-1, БрОЦС5-5-5, БрОЦ10-2) и безоловянистые (БрАЖ9-4, БрАЖМц9-3-1.5, БрАЖН10-4-4) бронзы.

Зависимость несущей способности от скорости для опор из этих бронзовых сплавов можно представить графически (использованы табличные данные из справочников Ачеркана и Кузьмина.):

Бронзы БрОФ и БрОЦС можно использовать с неупрочненной цапфой. БрАЖ и БрАЖМц применяются в паре только с упрочненной цапфой.

Скорость скольжения можно рассчитать по формуле V = п*d*n/1000*60

или V = 0,0000523dn (м/с),

где d - диаметр вала в мм, n - число оборотов вала в минуту.

Удельное давление рассчитывается по формуле p = P/ld (кгс/кв.см),

где P - нагрузка в кгс, l - длина опорной поверхности втулки или вкладыша в см,

d - диаметр отверстия втулки или вкладыша в см

материал нашел ТУТ

dimaster13

Приветствую! подскажите как решили проблему со шатунными втулками? У меня аналогичная проблема разбиты все втулки, вовремя разобрал двигатель=) В сети нашел такие номера T176198 kb4055lstd еще не заказывал но буду, выхода нет.

Приветствую! подскажите как решили проблему со шатунными втулками? У меня аналогичная проблема разбиты все втулки, вовремя разобрал двигатель=) В сети нашел такие номера T176198 kb4055lstd еще не заказывал но буду, выхода нет.

G Gringg: |

| dimaster13 Приветствую! подскажите как решили проблему со шатунными втулками? У меня аналогичная проблема разбиты все втулки, вовремя разобрал двигатель=) В сети нашел такие номера T176198 kb4055lstd еще не заказывал но буду, выхода нет. |

Я покупал бронзу БРАЖ9-4 и отдавал точить и перепресовывать, готовых купить не нашел где.

Мотор собрал, завел но пока пробег маленький что бы что-то говорить.

dimaster13

Спасибо за ответ. Я отдал в организацию которая и выточила и запресовала все втулки .

Спасибо за ответ. Я отдал в организацию которая и выточила и запресовала все втулки .

Всем привет.

Собрался брать Коннект фургон с дизелем 1,8 75 л.с. (2010 г)

Есть здесь у кого подобный? Не сильно ли слабенький двигун?

Какие минусы? Спасибо

Собрался брать Коннект фургон с дизелем 1,8 75 л.с. (2010 г)

Есть здесь у кого подобный? Не сильно ли слабенький двигун?

Какие минусы? Спасибо

x.bag

Для перевозок самоё то. Двигатель экономичен и с хорошим крутящем моментом.

Для перевозок самоё то. Двигатель экономичен и с хорошим крутящем моментом.

Александр_53

Спасибо. Сегодня забрал машину. Нужно делать ТО, т.к. не знаю, что и как было до меня. Сервисной книжки нет. Масло достаточно темное. Не подскажете, где можно "пробить" необходимые расходники для ТО. Может и тема есть тут такая?

Спасибо.

Спасибо. Сегодня забрал машину. Нужно делать ТО, т.к. не знаю, что и как было до меня. Сервисной книжки нет. Масло достаточно темное. Не подскажете, где можно "пробить" необходимые расходники для ТО. Может и тема есть тут такая?

Спасибо.

всем привет! подскажите пожалуйста. на холодную заводится хорошо, но на горячую при заводке надо сначала погазовать иначе на холостых глохнет. после чего долго надо гонять стартером. Спасибо!

N nikolay1977: |

| всем привет! подскажите пожалуйста. на холодную заводится хорошо, но на горячую при заводке надо сначала погазовать иначе на холостых глохнет. после чего долго надо гонять стартером. Спасибо! |

На ТНВД датчики стоят, попробуйте тот что побольше, когда не будет заводиться, остудить или стукнуть молоточком тихонечко.

Я так год от ездил пока не поменял датчик, зимой снежок клал, летом стучал.

А какой фирмы Вы брали и в какую цену?

Вот тут эта проблема описана тут

и мыть его пытались, самое слабое место в нашем моторе.

я брал VDO 4000р

и мыть его пытались, самое слабое место в нашем моторе.

я брал VDO 4000р

Здравствуйте

Может вы мне подскажете в чем может быть проблема

У меня коннект 2008 г с топливной системой комон рейл

Когда даю газу в пол на холостом набирает но есть ощутимый провал в районе 2 тыс, а после скидывания газа падает до холостых и через секунду глохнет

И все это сопровождается обильным количеством черного дыма

Ездил на диагностику сказали ему не хватает топлива может причина в клапане давления но он у меня новый стоит и пробовал другой б/у на нем еще хуже и когда на панели приборов загорается шестиренка все стает в норму и провал пропадает и не глохнет после скидывания газа

Может вам про что-то говорят эти признаки?

Буду очень признателен за любую информацию

Может вы мне подскажете в чем может быть проблема

У меня коннект 2008 г с топливной системой комон рейл

Когда даю газу в пол на холостом набирает но есть ощутимый провал в районе 2 тыс, а после скидывания газа падает до холостых и через секунду глохнет

И все это сопровождается обильным количеством черного дыма

Ездил на диагностику сказали ему не хватает топлива может причина в клапане давления но он у меня новый стоит и пробовал другой б/у на нем еще хуже и когда на панели приборов загорается шестиренка все стает в норму и провал пропадает и не глохнет после скидывания газа

Может вам про что-то говорят эти признаки?

Буду очень признателен за любую информацию

derkachjalin

Какие ошибки в системе диагностики ? А провал это турбина и EGR , черный дым это нехватка кислорода.

Какие ошибки в системе диагностики ? А провал это турбина и EGR , черный дым это нехватка кислорода.

Александр_53

При диагностике ошибки р0087 и р0088 а это высокое и низкое давление в топливной рампе

Хз кароч ошибки которые перечат одна другой

А из-за чего может быть нехватка кислорода?

При диагностике ошибки р0087 и р0088 а это высокое и низкое давление в топливной рампе

Хз кароч ошибки которые перечат одна другой

А из-за чего может быть нехватка кислорода?

derkachjalin

Забился воздушный фильтр, забит нагаром вход в районе клапана EGR.

Забился воздушный фильтр, забит нагаром вход в районе клапана EGR.

Здравствуйте! Есть авто транзит коннект 2006 год

Во впускном коллекторе стоит заслонка. Она управляется вакуумным актуатором который через вакуумную трубку подключен к электромагнитному клапану. Этот клапан подключен к вакумнику. Когда на этоэлектроклапан подается напряжение, то он открывается и вакуум поступает на актуатор и дросельная заслонка призакрывается.

На сколько мне понятно, эта заслонка должна выполнять 2 функции:

1- работает в паре с системой егр.

2- когда двигатель глушиться- она призакрывается и тем самым двигатель останавливается мягче

И возможно еще третье- когда мотор идет в разнос она перекроет воздух и мотор заглохнет. Или как минимум скинет обороты до очень низких.

Егр заглушен и программно отшит не давно. Но и до его программного отключения не замечал что бы двигатель как то по другому останавливался.

У меня эта заслонка не работает совсем. Герметичность системы актуатора и датчика проверил вакуумным пистолетом. Все в норме. Обнаружил, что на колодке нет напряжения. ( точнее, есть плюс на одном проводе , а минус никогда не приходит). ЭБУ подтягивает именно минус.

Вопрос, замечали ли вы как у вас работает заслонка при глушении мотора? Должна ли она перекрывать воздух в этот момент?

Во впускном коллекторе стоит заслонка. Она управляется вакуумным актуатором который через вакуумную трубку подключен к электромагнитному клапану. Этот клапан подключен к вакумнику. Когда на этоэлектроклапан подается напряжение, то он открывается и вакуум поступает на актуатор и дросельная заслонка призакрывается.

На сколько мне понятно, эта заслонка должна выполнять 2 функции:

1- работает в паре с системой егр.

2- когда двигатель глушиться- она призакрывается и тем самым двигатель останавливается мягче

И возможно еще третье- когда мотор идет в разнос она перекроет воздух и мотор заглохнет. Или как минимум скинет обороты до очень низких.

Егр заглушен и программно отшит не давно. Но и до его программного отключения не замечал что бы двигатель как то по другому останавливался.

У меня эта заслонка не работает совсем. Герметичность системы актуатора и датчика проверил вакуумным пистолетом. Все в норме. Обнаружил, что на колодке нет напряжения. ( точнее, есть плюс на одном проводе , а минус никогда не приходит). ЭБУ подтягивает именно минус.

Вопрос, замечали ли вы как у вас работает заслонка при глушении мотора? Должна ли она перекрывать воздух в этот момент?

1 person online

Popular on website

FF3 двигатель

Система охлаждения двигателя ФФ3FF3 мультимедиа

Вопросы самостоятельного "внедрения" Sync 3 в автомобильFF3 кузов и салон

Поломки и ремонт климата и кондиционера.FF2 эксплуатация

Ремень ГРМFF3 двигатель

Цепь и ремень ГРМ на двигателях ФФ3FF3 ходовая

Амортизаторы FF3FF3 эл.оборудование

Панель приборовFF3 эл.оборудование

Зеркала с подсветкой и складывание зеркалFF2 эксплуатация

Полетел бензонасос (ч.2)FF2 эксплуатация

Панель приборовFF3 двигатель

Все про антифриз ФФ3FF2 эксплуатация

Про тормоза на ФФ2

© 2025 ffclub.ru − Ford vehicles owners club

7 years

7 years

Dark mode

Dark mode